Pro Mondi

Prospektive Ermittlung von Montagearbeitsinhalten in der Digitalen Fabrik (Pro Mondi)

(Projektlaufzeit: März 2012 bis Februar 2015)

Problemstellung

Steigende Produkt- und Prozesskomplexität sowie zunehmender Kosten- und Zeitdruck stellen produzierende Unternehmen in Deutschland vor immer größere Herausforderungen. Zu deren Bewältigung setzen Produktionsunternehmen verstärkt digitale Planungswerkzeuge bei der Produkt- und Prozessplanung ein. Als ein wesentlicher Bestandteil der Optimierung der Produktentstehung und ein zentraler Aspekt des Innovationsprozesses wurde von der Industrie die Integration der frühen Phase der Produktentwicklung mit der Produktionssystementwicklung und insbesondere mit der Prozessplanung identifiziert.

Derzeit mangelt es jedoch an praktikablen Ansätzen, diese Integration aufwandsarm und auf solider Datenbasis durchführen zu können, obwohl die Digitale Fabrik und der mit ihr angestrebte durchgängige Einsatz von IT-Werkzeugen in allen Phasen der Produktentstehung immer mehr an Bedeutung gewinnen und bei einer Vielzahl produzierender Unternehmen bereits eingesetzt werden. Aufgrund der bislang fehlenden durchgängigen Nutzung und Abbildung entwicklungsrelevanter und meist isoliert vorliegender Daten, sind die Potenziale der Digitalen Fabrik bei der Verbesserung der Planungsqualität und Standardisierung der Planungsprozesse mit einer möglichst hohen Wiederverwendung von Planungsergebnissen, auch im Bereich der Montage, noch nicht voll ausgeschöpft.

Zielsetzung

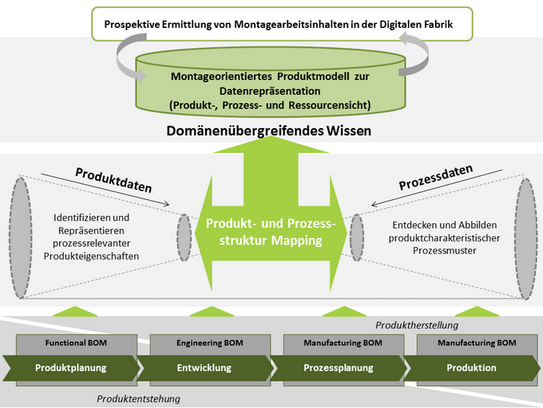

Das Ziel des Forschungsvorhabens ist es, eine Methode zur prospektiven Ermittlung von Montagearbeitsinhalten in einer frühen Phase des Produktentstehungsprozesses (PEP) zu entwickeln. Der hierbei verfolgte Lösungsweg basiert auf einer Zusammenführung der Forschungsfelder der Produktdatentechnologie, der Digitalen Fabrik, des Data Mining und der Zeitwirtschaft, um domänenübergreifendes Planungswissen aus unterschiedlichen PEP-Phasen entlang der Produktentstehung verfügbar zu machen. Als Ergebnis entsteht eine IT-unterstützte Methode, die auf ein montagearbeitsinhalts-spezifisches Mapping existierender Produkt- und Prozessstrukturen zurückgreift. Durch eine Klassifizierung und Zuordnung neuartiger Erzeugnisse soll auf dieser Basis nach dem Ähnlichkeitsprinzip eine aufwandsarme, hinreichend genaue Bestimmung der Montagearbeitsinhalte in einer frühen Phase der Produktentstehung auf Grundlage existierender Planungsdaten ermöglicht werden.

Als Basis des angestrebten Produkt- und Prozessstrukturmappings gilt es, zunächst im Rahmen einer Analyse der Prozessdaten unter Anwendung von Methoden des unüberwachten Lernens, produktcharakteristische Prozessmuster, die zur Bestimmung von Montagearbeitsinhalten dienen, zu entdecken und abzubilden. Die hierzu erforderlichen Prozessdaten werden unterschiedlichen Planungssystemen entnommen und einheitlich aufbereitet. In einem weiteren Analyseschritt werden in der Folge diejenigen Produkteigenschaften identifiziert, die signifikanten Einfluss auf die Ausprägung der korrespondierenden Prozessmuster ausüben und somit als prozessrelevant einzustufen sind. Diese Eigenschaften können konstruktionsunterstützenden Systemen in der Folge als Basis für den Aufbau von Montagetemplates dienen. Über die Auswertung dieser Templates werden prozessrelevante Produkteigenschaften im erweiterten Produktdatenmodell abgelegt und zur weiteren Verarbeitung den nachfolgenden Prozessplanungssystemen einheitlich zur Verfügung gestellt. Auf diese Weise kann mit Kenntnis der bestehenden Verknüpfungen zwischen den prozessrelevanten Produkteigenschaften existierender Erzeugnisse und deren ausgeprägten produktcharakteristischen Prozessmustern die Basis für eine prospektive Ermittlung von Montagearbeitsinhalten bei neuartigen Erzeugnissen geschaffen werden.

Die prospektive Ermittlung zukünftiger Montagearbeitsinhalte erfolgt somit unter effizienter, methodischer Nutzung der verfügbaren Datenbasis früherer Produkt- und Prozessplanungen und führt zu stochastischen, mit minimalem Konfidenzintervall behafteten, Ergebnissen. Die Verarbeitung der Eingangsdaten ist hierbei von zugrunde liegenden Produkt- und Prozessstrukturen unabhängig. Weiterhin wird erst mit dem Einsatz moderner strukturentdeckender und -abbildender Verfahren die Auswertung der für frühe Phasen des PEP charakteristischen, unvollständigen und fehlerbehafteten Informationen möglich.

Vorgehensweise

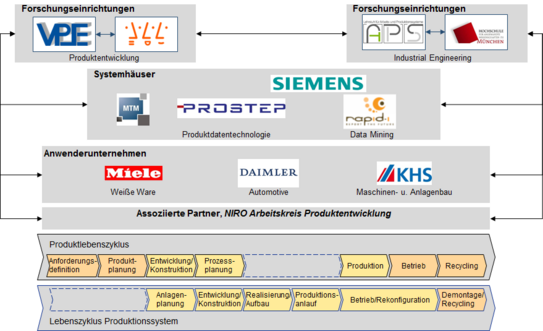

Das Verbundprojekt ist auf eine Laufzeit von drei Jahren ausgelegt. Dabei wird die Zielsetzung der Entwicklung einer Methode zur prospektiven Ermittlung von Montagearbeitsinhalten in der Digitalen Fabrik in mehreren Arbeitspaketen bearbeitet. Zur Identifizierung des Einflusses der Produkteigenschaften auf die Montagearbeitsinhalte wird zunächst eine umfangreiche Analyse in enger Zusammenarbeit des Lehrstuhls VPE mit der Fakultät für Maschinenbau und Verfahrenstechnik der HS Augsburg, der Fakultät für Feinwerk- und Mikrotechnik, Physikalische Technik der HS München und dem Lehrstuhl APS durchgeführt. Neben der Identifikation dieser charakteristischen Produktmerkmale ist auch ihre geeignete Verknüpfung mit den Prozessstrukturen eine offene Forschungsfrage. Die Entwicklung einer geeigneten Methode zur Auswertung und Aufbereitung der vielfach unvollständigen und fehlerbehafteten Daten wird federführend von Rapid-I übernommen und durch die wissenschaftlichen Einrichtungen unterstützt.

Diese werden vor allem die Ergebnisse aus der Untersuchung zum Einfluss der Produkteigenschaften auf die Montagearbeitsinhalte einbringen. Weiterhin erfolgt die Implementierung der entwickelten Werkzeuge sowie großer Teile der Anforderungsspezifikation und Validierung in enger Zusammenarbeit der Systemanbieter (Siemens PLM und MTM Softwarehaus) mit den Anwenderunternehmen Daimler Trucks, KHS und Miele. Die PROSTEP AG wird aufgrund ihrer langjährigen Erfahrung mit der Entwicklung von Anwendungsprotokollen der DIN EN ISO 10303 bei der Zuarbeit zu Normungsaktivitäten sowie der Anforderungsspezifikation für die Produkt- und Prozessmodellbildung tätig werden.

Zur erfolgreichen Lösung der Aufgaben im Projekt erfolgt die Arbeitsteilung zwischen den Partnern im Verbundprojekt entsprechend den Kernkompetenzen. Dabei erscheint die Form der Interdisziplinarität entlang des Produktlebenszyklus von der Produktentwicklung (vorwiegend vertreten durch Lehrstuhl VPE und HS Augsburg) über das Industrial Engineering vor SOP (hauptsächlich repräsentiert durch Lehrstuhl APS und HS München) bis zum Produktionsbetrieb (u. a. bei Daimler Trucks, KHS und Miele) für die erfolgreiche Bearbeitung des Forschungsvorhabens besonders vorteilhaft. Eine PEP-übergreifende Software- und Methodenentwicklung wird hierbei federführend von wissenschaftlichen Einrichtungen sowie Siemens PLM, MTM, PROSTEP und Rapid-I übernommen.

Forschungs- und Entwicklungspartner

- Siemens Industry Software GmbH & Co. KG (Konsortialführer)

- Daimler AG

- Deutsche MTM-Gesellschaft mbH Softwarehaus

- Fakultät für Feinwerk- und Mikrotechnik, Physikalische Technik, Hochschule für angewandte Wissenschaften München

- Fakultät für Maschinenbau und Verfahrenstechnik, Hochschule für angewandte Wissenschaften Augsburg

- KHS GmbH

- Lehrstuhl für Virtuelle Produktentwicklung, TU Kaiserslautern

- Miele & Cie. KG

- PROSTEP AG

- Rapid-I GmbH

Förderhinweis

Dieses Forschungs- und Entwicklungsprojekt wird mit Mitteln des Bundesministeriums für Bildung und Forschung (BMBF) im Rahmenkonzept "Forschung für die Produktion von morgen" gefördert und vom Projektträger Karlsruhe (PTKA) betreut. Die Verantwortung für den Inhalt dieser Veröffentlichung liegt beim Autor.