ViReBa

Entwicklung eines Vibrationsreinigungsverfahrens für die industrielle, ressourcenschonende Bauteilreinigung

Problemstellung

Für Industrieunternehmen hat die industrielle Bauteilreinigung eine wichtige Funktion zur Sicherstellung der Produktqualität.Durch kapitalintensive und zumeist zentral im Werk positionierte Großwaschanlagen werden spangebend bearbeitete Halbzeuge von Spänen, Öl- und Kühlschmierstoffrückständen befreit. Diese Anlagen sind in den meisten Fällen auf einen Batchbetrieb ausgelegt, so dass hohe Materialbestände gebunden werden und kleine Losgrößen nur schwer zu erreichen sind. Zudem erfordert die herkömmliche Reinigung der Werkstücke von Ölen, Kühlschmierstoffen, Spänen und sonstigen Verunreinigungen sowohl per Nassreinigung als auch durch eine spezielle Blas-Saug-Technik sehr viel Energie, Wasser und Platzbedarf.

Das neuartige Verfahren der Vibrationsreinigung, welches durch die vibro-tec GmbH aus Unna entwickelt und von ihrem Gründer Dipl.-Ing. Klaus Döhrer patentiert wurde, stellt eine energieeffiziente und ressourcenschonende Alternative zu den oben beschriebenen konventionellen Verfahren der Bauteilreinigung dar. Bei der Vibrationsreinigung handelt es sich um ein für die dezentrale Einzelteilreinigung geeignetes Trockenreinigungsverfahren, welches mit Hilfe von Schwingungen die Adhäsionskraft, also die Anhaftung von Ölen, Emulsionen und anderen Verunreinigungen, überwindet. Durch energiearme Vibrationen werden Verschmutzungen von der Oberfläche des Werkstücks gelöst und können so problemlos abgesaugt werden. Das entfernte Medium wird in seiner Qualität nicht beeinflusst, so dass es direkt in den Betriebsmittelkreislauf zurückgeführt werden kann. Dies senkt die Kosten für den Medieneinsatz, die nachträgliche Entsorgung und schont zudem die Umwelt.

Zielsetzung

Im Rahmen des Förderprogramms KMU-innovativ: Ressourcen- und Energieeffizienz soll die Vibrationsreinigungstechnologie für ihren Einsatz in der industriellen Serienfertigung weiterentwickelt werden. Hierbei steht sowohl die serientaugliche Entwicklung der Reinigungstechnologie als auch deren Integration in schlanke Fertigungslinien à la Toyota im Mittelpunkt.

Um dieses Ziel zu erreichen, werden zwei Schwerpunkte bearbeitet, welche für einen Markterfolg als sehr bedeutend angesehen werden:

- Entwickeln und Testen konstruktiver Lösungsmöglichkeiten zur Erweiterung des zu reinigenden Produktspektrums, die Verbesserung der Reinigungsqualität durch Simulationsunterstützung und die Optimierung der aus einem erweiterten Produktspektrum resultierenden Rüstvorgänge.

- Entwickeln und Testen von potenziellen Handhabungs- und Fördersystemen, um eine verbesserte Integrierbarkeit des Vibrationsreinigungsprozesses in ein bestehendes Arbeitssystem zu gewährleisten.

Um Fachwissen zu bündeln und Synergieeffekte zu nutzen, haben sich die Unternehmen vibro-tec GmbH und Neuhäuser Magnet- und Fördertechnik GmbH mit dem Lehrstuhl für Arbeits- und Produktionssysteme und dem Fachgebiet Maschinenelemente der Technischen Universität Dortmund zu einem Konsortium zusammengeschlossen, dass das Projekt in intensiver Zusammenarbeit bearbeitet.

Vorgehensweise

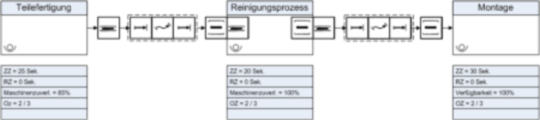

Als Grundlage für die nachfolgenden Untersuchungen werden zunächst typische Anwendungsfelder der Vibrationsreinigung ermittelt und deren Rahmenbedingungen analysiert. Hierbei wird im Besonderen auf die alternative Prozessgestaltung bei der Vor-, Zwischen- und Endreinigung von Bauteilen eingegangen, da die Vibrationsreinigung technologisch und konstruktiv grundsätzlich unterschiedliche Prozessabläufe erlaubt. Von assoziierten Partnern werden real existierende Einsatzszenarien für notwendige Reinigungsfälle zur Verfügung gestellt, um praxisnahe Ergebnisse zu erhalten und diese an realen Systemen validieren zu können.

Das Produktspektrum wird für den Rahmen des Vorhabens auf rotationssymmetrische bzw. annähernd rotationssymmetrische Bauteile sowie komplexe abgegrenzt, da sich ein Großteil des zu reinigenden Bauteilspektrums aus diesen Typen zusammensetzt.

Die Schwingungserzeuger und die Spannwerkzeuge sollen mit Mitteln der Konstruktionssystematik weiterentwickelt werden. Ziel ist es, Werkzeuge zu entwickeln, die Werkstücke möglichst kleinflächig zu greifen und mehrere ähnliche Werkstücke spannen können. Desweiteren sollen Schnittstellen zum Schwingungserzeugen geschaffen werden, die einen schnellen und unkomplizierten Wechsel erlauben. Dieses soll durch ein modularisiertes Saugbacken-System realisiert werden, so dass nicht mehr komplette Saubackensätze ausgewechselt werden müssen, sondern nur noch einzelne Saugelemente ausgetauscht werden.

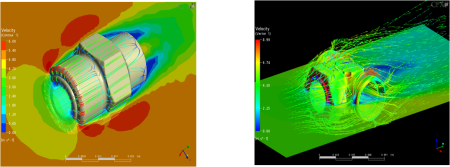

Für eine Entwicklung von optimierten Saugwerkzeuge und Spritzdüsen für das Reinigungsmittel sowie von Spannwerkzeuge, die das Werkstück in entsprechende Schwingungen versetzen können, wird die Vibrationsreinigung mit ihren struktur- und strömungsdynamischen Randbedingungen simulationstechnisch abgebildet. Hierbei handelt es sich um ein sogenanntes FSI-Problem (Fluid-Structure Interaction), bei dem zum Einen die Schwingungsübertragung und zum Anderen die Strömung des Luftstromes oder des Reinigungsmediums zu betrachten ist.

Um die Simulationsergebnisse zu verifizieren und prototypisch umzusetzen, soll eine Versuchsmaschine aufgebaut werden, mit deren Hilfe die entsprechenden Tests durchgeführt werden können.

Um die aus dem modularen Aufbau resultierenden Vorteile der modifizierten und optimierten Vibrationsreinigungsanlage für eine lückenlose Integration in bestehende Fertigungskonzepte ausschöpfen zu können, sollen Handhabungskonzepte für die Bauteilbeschickung und nachfolgende Weiterleitung zur nächsten Bearbeitungsstation entwickelt werden. Als beispielhafte Anwendungsmöglichkeiten soll auf die erarbeiteten Einsatzszenarien aus der Industrie zurückgegriffen werden. Je nach industriellen Randbedingungen ergeben sich unterschiedliche Ansätze einer Handhabungstechnik mit unterschiedlichem Automatisierungsgrad.

Da das bisherige Verfahren der Vibrationsreinigung für einen anzustrebenden One Piece Flow prädestiniert ist, müssen entsprechende Handhabungssysteme und Fördersysteme an eine Einzelstückhandhabung angepasst werden.

Veröffentlichungen

- Krebs, M.; Oeken, N.: Schlussbericht: Entwicklung eines Vibrationsreinigungsverfahrens für die industrielle, ressourcenschonende Bauteilreinigung (ViReBa), Herausgegeben von Jochen Deuse, (Lehrstuhl für Arbeits- und Produktionssysteme) und Bernd Künne (Fachgebiet Maschinenelemente), Technische Universität Dortmund. Dortmund, Januar 2011

- Krebs, M.; Deuse, J.:Parts cleaning in the value stream. In: Proceedings of 3rd International Conference on Changeable, Agile, Reconfigurable and Virtual Production (CARV 2009), 5.-7.10.2009, München, S. 800-809.

- Krebs, M.; Deuse, J.: Resource efficient and economic parts cleaning – Requirements oriented cleaning saves resources, energy and money, In: Proceedings of International Conference on Competitive Manufacturing (COMA ´10), 03.-05.02.2010, Stellenbosch, South Africa, S. 165-170.

- Krebs, M.; Schmitz, L.; Deuse, J.: Sustainable cleaning of parts. In: Quaderni della XIV Summer School "Francesco Turco" Impianti Industriali Meccanici: "Sustainable Development: The Role of Industrial Engineering", 15.-19.9.2009, Port Giardino, Italy, S. IV.139-IV.145.

- Krebs, M.; Richard, T.; Doehrer, K.: Weiterentwicklung der Vibrationsreinigung - Flexibel und sicher für Inline-Prozesse, JOT - Journal für Oberflächentechnik (2009) 5, S. 56-57.

- Deuse, J.; Doehrer, K.; Droste, M.: Enviromental and Economic Benefits of Vibration Cleaning, Proceedings of the 15th CIRP International Conference on Life Cycle Engineering. Sydney, 17.-19. März 2008, S. 634-639.

- Deuse, J.; Krebs, M.; Droste, M.; Doehrer, K.: Bauteilreinigung im Wertstrom, ZWF - Zeitschrift für wirtschaftlichen Fabrikbetrieb 103 (2008) 9, S. 598-601.

Forschungs- und Entwicklungspartner

Fachgebiet Maschinenelemente (ME), Technische Universität Dortmund

vibro-tec GmbH, Unna (KMU)

Neuhäuser Magnet- und Fördertechnik GmbH, Lünen (KMU)

Förderhinweis

Dieses Forschungs- und Entwicklungsprojekt wurde mit Mitteln des Bundesministeriums für Bildung und Forschung (BMBF) innerhalb des Förderprogramms "KMU-innovativ: Ressourcen- und Energieeffizienz“ (Förderkennzeichen 0330862B) gefördert und vom Projektträger in der Forschungszentrum Jülich GmbH (PtJ) betreut.