ProData

Prozessketten-übergreifende Detektion von Material- und Prozessanomalien bei Imbalanced Data für technische Kunststoffbaugruppen (Projektbearbeitung erfolgt durch RIF e.V., Abteilung Produktionssysteme)

Problemstellung

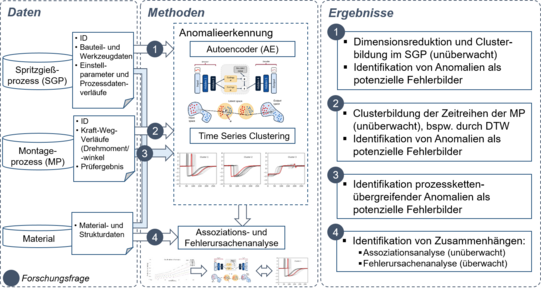

Die zentrale Problemstellung des Vorhabens besteht darin, Anomalien in der Kunststoffverarbeitung und Montage zu erkennen und vorherzusagen, insbesondere in Szenarien mit unausgeglichenen Daten (Imbalanced Data). Die verfügbaren Daten aus diesen Prozessen haben typischerweise viele Normalzustände, aber nur wenige Beispiele für anomale Zustände, was das Machine-Learning-Modelltraining herausfordernd macht.

Es besteht ein Bedarf an effektiven Techniken und Methoden, um diese Daten effizient zu analysieren und Prozess- und Materialanomalien zu erkennen, um die Prozess- und Bauteilqualität proaktiv und prädiktiv zu überwachen und zu verbessern. Da die Datenauswertung und -analyse im Kontext der Kunststoffverarbeitung bislang überwiegend manuell und mit einfachen Werkzeugen wie Excel durchgeführt wird, besteht ein großes Potenzial für Verbesserungen durch die Anwendung fortschrittlicher datenwissenschaftlicher Methoden.

Das Ziel ist, eine durchgängige Beschreibung der Prozesszustände im Spritzgießprozess sowie im Montageprozess auf der Grundlage der verfügbaren Material- und Prozessdaten zu erstellen, um letztendlich die Prozess- und Bauteilqualität zu verbessern.

Zielsetzung

Das Hauptziel des Vorhabens besteht darin, die Kunststoffverarbeitung und Montage durch den Einsatz von künstlicher Intelligenz und maschinellem Lernen zu verbessern. Dies soll vor allem durch die frühzeitige Erkennung und Vorhersage von Anomalien erreicht werden.

Das erste konkrete Ziel besteht darin, einen maschinellen Lernalgorithmus zu entwickeln und zu implementieren, der in der Lage ist, mit den unausgeglichenen Daten umzugehen, die für solche Produktionsprozesse typisch sind. Der Algorithmus sollte nicht nur in der Lage sein, Anomalien auf der Prozessebene zu erkennen, sondern auch auf der Ebene der hergestellten Bauteile.

Das zweite Ziel ist die Anwendung datenwissenschaftlicher Methoden zur effizienten Analyse und Vorhersage von Prozess- und Materialanomalien. Hierzu gehört auch die Einrichtung eines Systems zur kontinuierlichen Datensammlung und -analyse, um einen kontinuierlichen Verbesserungsprozess zu unterstützen.

Ein weiteres Ziel ist es, eine proaktive und prädiktive Überwachung und Verbesserung der Prozess- und Bauteilqualität zu etablieren. Dadurch soll der Ausschuss reduziert, die Effizienz gesteigert und Kosten gespart werden.

Darüber hinaus streben wir den Aufbau eines Prototypsystems an, das die erlernten Modelle in der realen Produktionsumgebung testen und validieren kann. Dieses System sollte in der Lage sein, in Echtzeit Feedback zu liefern und Anomalien zu erkennen, bevor sie zu ernsthaften Problemen führen.

Schließlich zielen wir darauf ab, die Mitarbeiter in der Nutzung der neuen Tools zu schulen und ihnen die Interpretation der Ergebnisse beizubringen. Damit soll sichergestellt werden, dass das System effektiv genutzt wird und seine Vorteile voll ausgeschöpft werden können.

Insgesamt besteht das Ziel des Vorhabens darin, die Effizienz und Qualität der Kunststoffverarbeitung und Montage durch den Einsatz von fortgeschrittenen datenwissenschaftlichen Methoden und maschinellem Lernen zu verbessern.

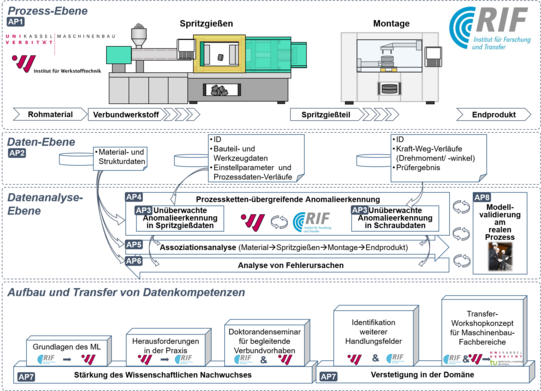

Vorgehensweise und Arbeitsteilung

Um die beschriebenen Ziele zu erreichen, wurde eine echte Prozesskette zwischen der Universität Kassel, die mit Spritzgießanlagen ausgestattet ist, und dem RIF Institut für Forschung und Transfer e.V., das eine Montagestation zur Verfügung stellt, etabliert. Die Maschinen-, Prozess-, Material- und Prüfdaten dieser Prozesskette werden erstmals prozesskettenübergreifend ausgewertet.

Das spezifische Teilvorhaben des RIF Instituts zielt darauf ab, aus einer datenbezogenen Perspektive eine gemeinsame Datenanalyseumgebung aufzubauen. Dies umfasst die Integration der vorhandenen Daten aus den verschiedenen Prozessschritten und deren prozessübergreifende Analyse.

In der ersten Phase wird ein datenwissenschaftliches Team die gesammelten Daten zusammenführen und säubern, um eine robuste Datengrundlage für die Modellbildung und -analyse zu schaffen. Dieser Schritt ist entscheidend, um die Qualität der nachfolgenden Analysen und Vorhersagen zu gewährleisten.

Als nächstes werden maschinelle Lernmodelle entwickelt und trainiert, um Anomalien auf der Prozess- und Bauteilebene zu erkennen. Diese Modelle werden auf den gesammelten Daten basieren und mit der Zeit durch kontinuierliches Lernen verbessert werden.

In der folgenden Phase wird ein Prototyp-System entwickelt, das die Modelle in einer realen Produktionsumgebung implementiert. Dieses System wird kontinuierlich Daten sammeln und analysieren, um in Echtzeit Feedback zu liefern und proaktiv Anomalien zu erkennen.

Zusätzlich wird das RIF Institut die Durchführung und das Coaching von heterogenen Datenanalysen sowohl der einzelnen Prozessschritte als auch prozesskettenübergreifend durchführen. Dies wird sicherstellen, dass alle Beteiligten in der Lage sind, die gewonnenen Erkenntnisse zu interpretieren und in ihren Arbeitsprozessen anzuwenden.

Im Laufe des Projekts werden wir die Modelle und das System regelmäßig validieren und anpassen, um ihre Effektivität und Genauigkeit zu gewährleisten. Schließlich werden die Erfolge des Projekts bewertet und weitere Schritte zur Verbesserung der Prozesse und zur weiteren Implementierung der erlernten Modelle geplant.

Forschungs-, Entwicklungs- und Anwendungspartner

Förderhinweis

Das Vorhaben wird im Rahmen des Förderprogramms „Stärkung der Datenkompetenzen für den wissenschaftlichen Nachwuchs“ vom Bundesministerium für Bildung, Forschung, Technologie und Raumfahrt (BMFTR) sowie von der Eurpoäischen Union gefördert und vom VDI/VDE Innovation + Technik betreut.