SUPPLy

SimUltane Produkt- und Prozessentwicklung eines automatisierungsgerechten Ladestation-Outlet-Moduls

Problemstellung und Motivation

Aufgrund der aktuellen Entwicklungen im Kontext der Energiewende sowie der neuartigen klimapolitischen Rahmenbedingungen gehört die Elektromobilität zu den Effizienztechnologien der Zukunft. Dies stellt insbesondere die Automobilindustrie in Deutschland sowie alle hiermit in Verbindung stehenden Branchen vor neue Herausforderungen.

Die von der Bundesregierung angestrebten Ziele hinsichtlich der Elektromobilität lassen sich nur durch die Gewährleistung einer flächendeckenden Ladeinfrastruktur erreichen. Eine stark ansteigende Anzahl an Elektrofahrzeugen erfordert demnach eine entsprechend umfangreiche Bereitstellung geeigneter Ladesäulen.

Diese Entwicklung befindet sich aktuell noch in einem frühen Stadium. Die vergleichsweise geringe Nachfrage nach Ladestationen hat zur Folge, dass Hersteller umfangreiche Investitionen in Automatisierungslösungen scheuen. Zudem lässt sich eine automatisierte Produktion, aufgrund des derzeitigen technologischen Designs der Ladestationen, nicht umsetzen. Daher erfolgt die Montage der Ladesäulen bisher überwiegend manuell. Bei den prognostizierten signifikanten Stückzahlsteigerungen ist jedoch zu erwarten, dass die manuelle Produktion schnell an ihre Grenzen stoßen wird.

Zielsetzung

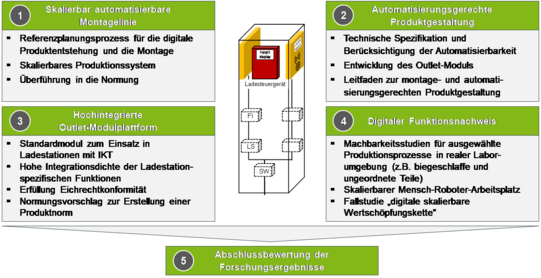

Aufgrund der oben dargestellten Problemstellung ist das Gesamtziel des Forschungsvorhabens SUPPLy daher die Entwicklung einer durchgängigen, digitalen und simultanen Produkt- und Prozessentwicklung einer modularen, automatisierungsgerechten Ladestation. Dies beinhaltet neben der Entwicklung des technologischen Produktdesigns die Konzeption eines robusten, skalierbaren Fertigungsprozesses durch den durchgängigen Einsatz digitaler Werkzeuge.

Für die Konzeptionierung eines neuartigen Montagesystems wird die komplette Wertschöpfungskette einer Ladesäule betrachtet, die Verbesserung einzelner bestehender Prozessschritte ist nicht zielführend. Abbildung 1 zeigt die daraus resultierenden fünf Teilziele des Vorhabens.

Vorgehensweise und Arbeitsteilung

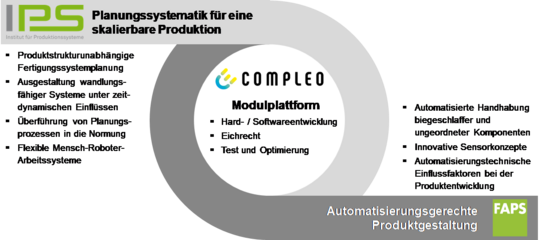

Das Projektkonsortium ist interdisziplinär aufgestellt und setzt sich neben dem Institut für Produktionssysteme (IPS) der Technischen Universität Dortmund aus dem Lehrstuhl für Fertigungsautomatisierung und Produktionssystematik (FAPS) an der Friedrich-Alexander-Universität Erlangen-Nürnberg und der Compleo Charging Solutions GmbH, einem Hersteller von Ladesäulen, zusammen. Die genannten Mitglieder verfolgen dabei einen dreidimensionalen Lösungsansatz (s. Abb. 2).

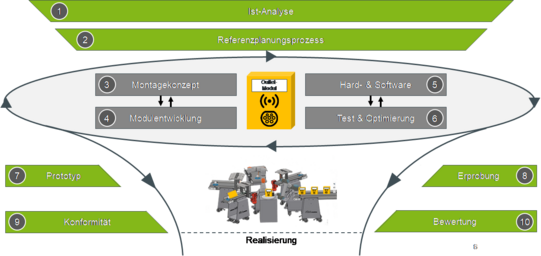

Die Produktentwicklung des Outlet-Moduls obliegt der Compleo Charging Solutions GmbH. Im Fokus des Lehrstuhls FAPS steht neben der Erarbeitung der Anforderungen an ein automatisierungsgerechtes Produktdesign die Entwicklung automatisierungsgerechter Prozesse. Das IPS koordiniert die Entwicklung eines skalierbar automatisierbaren Produktionskonzepts. Dieses Teilvorhaben ist in die folgenden zehn Arbeitspakete gegliedert (s. Abb. 3).

Ein weiteres Teilziel von SUPPLy ist es, den erarbeiteten Referenzplanungsprozess in eine Industrienorm zu überführen, um eine hohe Verbreitung zu generieren. Die Thematik der stückzahlabhängigen Automatisierungskonzepte wird zudem unter Laborbedingungen prototypisch untersucht und im Anschluss in einer realen Versuchsumgebung praxisnah optimiert und validiert. Die Ergebnisse des Forschungsvorhabens werden in verschiedenen Fachzeitschriften veröffentlicht, auf Konferenzen vorgestellt und in die universitäre Lehre übernommen. Durch die enge Zusammenarbeit mit Industrienetzwerken wird die Publikation der Ergebnisse zusätzlich gefördert.

Forschungs-, Entwicklungs- und Anwendungspartner

Förderhinweis

Dieses Forschungs- und Entwicklungsprojekt wird/wurde mit Mitteln des Bundesministeriums für Wirtschaft und Energie (BMWi) in einer gemeinsamen Förderinitiative zur Förderung von Forschung und Entwicklung im Bereich der Elektromobilität (Förderkennzeichen 01MV19001B) gefördert und vom DLR Projektträger betreut.