AGMass

Automatische Greifzelle für die Massivumformung

Problemstellung

Die Branche Massivumformung mit ihren ca. 140 meist mittelständischen Unternehmen (schwerpunktmäßig massivumgeformte Stückgüter für die Automotive-Industrie) verarbeitet jährlich ca. 2.400.000 to/a Stahl zu Stückgut. Da es nicht möglich ist, den innerbetrieblichen Transport der Teile unter Beibehaltung einer definierten Lage zu realisieren, weil dies durch die Anschaffung, Vorhaltung und Wartung derartiger Transportsysteme einen erheblichen und oftmals nicht tragbaren Kostenfaktor darstellen würde, müssen ein- oder mehrmals die Teile als Schüttgut transportiert werden. Deshalb müssen die Teile für eine nachfolgende Weiterverarbeitung oder Prüfung wieder manuell den Transportkisten entnommen und einer jeweiligen Arbeitsstation zugeführt werden, was mit hohen (Personal-) Kosten verbunden ist. Seit mindestens 1 Dekade wird versucht, den robotergesteuerten „Griff in die Kiste“ unter Einbindung optischer Systeme , wie bspw. von Bildverarbeitungs- und optischen Sensorsystemen, zu realisieren. Die Lösungen waren bislang nur auf Spezialfälle anwendbar u./o. instabil.

Zielsetzung

Das Ziel des Kooperationsprojektes besteht darin, aufbauend auf bestehenden Basistechnologien eine automatische „Greifzelle für die Massivumformung" zu entwickeln, im industriellen Umfeld zu erproben und für den Serieneinsatz in der Massivumformung zu optimieren. Die Teilziele liegen darin, die Technik "Griff in die Kiste" für den Bereich Massivumformung anwendungsreif und prozesssicher zu machen, die Möglichkeiten und Grenzen aus Sicht der Teilegeometrien und der Schüttungen transparent zu machen und die Anwendungspotentiale "nach dem Griff" auszuloten und technisch/wirtschaftlich zu bewerten.

Vorgehensweise

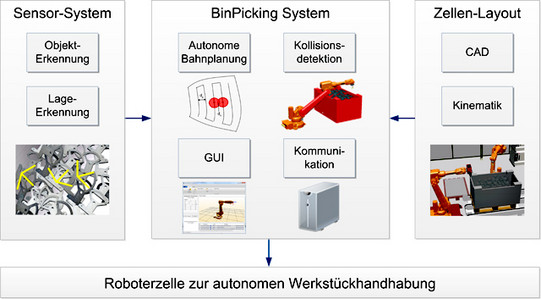

Im hier beantragten Teilprojekt sollen die Evaluation eines Bin-Picking-Systems an einem Testaufbau, die Anpassung und Weiterentwicklung der beigestellten Software inklusive der kollisionsfreien Bahnplanung und die Verifikation der erzielten Ergebnisse im Rahmen der beiden geplanten Pilotinstallationen erfolgen. In der Abbildung sind die Teilkomponenten des umgesetzten Gesamtsystems dargestellt.

Forschungs- und Entwicklungspartner

Boll Automation GmbH

MAHLE Brockhaus GmbH

Rasche Umformtechnik GmbH & Co. KG

SICK Vertriebs-GmbH

ABB Automation GmbH

Förderhinweis

Das ZIM-Vorhaben AGMass wird über die AiF im Rahmen des Programms „Zentrales Innovationsprogramm Mittelstand“ vom Bundesministerium für Wirtschaft und Technologie aufgrund eines Beschlusses des Deutschen Bundestages gefördert.