Conexing

Werkzeug zur interdisziplinären Planung und produktbezogenen virtuellen Optimierung von automatisierten Produktionssystemen

Problemstellung

Die Gestaltung von Produkten ist insbesondere im Mittelstand häufig stark kundenorientiert und individuell, dieses bezieht sich sowohl auf Produkte für den Endkunden, als auch auf die gerade für KMUs bedeutende Rolle als Zulieferer. Kürzere Produktlebenszyklen und eine immer größer werdende Variantenvielfalt steigern stetig die Anforderungen und den Bedarf an innovativen Planungs- und Simulationssystemen, um die Produkte zeitnah und effizient für den Markt bereit zu stellen.

Die funktionsgerechte Auslegung der Produktionsanlagen und ihre zeit- und kostenoptimale Realisierung sind nur durch die Unterstützung und Zusammenführung aller am gesamten Produktentwicklungs- und Produktionsprozess Beteiligten möglich. Die derzeit verfügbaren Simulations- und Programmiersysteme betrachten meist nur einen Teil des Gesamtprozesses, zudem fehlt die Durchgängigkeit der Daten. Die eingesetzten Systeme sind häufig einerseits zu komplex, andererseits decken sie nicht den kompletten Weg bis zur vollständigen virtuellen Inbetriebnahme ab. Die zeitaufwändigen und gleichzeitig fehlerträchtigen Datenkonvertierungs- und Systemwechselschritte beschränken deshalb den Nutzen der verfügbaren Systeme.

Zielsetzung

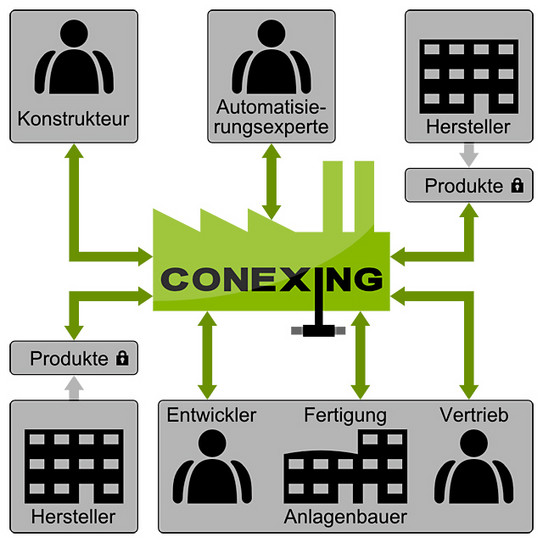

Das Ziel des Vorhabens ist, alle in den Gesamtprozess involvierten Experten interdisziplinär und unternehmensübergreifend von der Konzipierungsphase bis zur virtuellen Produktionsüberprüfung in einer gemeinsamen Arbeitsumgebung – der conexing-Lösung – zusammenzubringen. Dieses Werkzeug muss hinsichtlich der Anpassbarkeit an zukünftige Produkt- und Produktionsszenarien eine neue Form der Zusammenarbeit anbieten und zusätzlich neue Möglichkeiten in den Punkten Bedienbarkeit und Wissensaustausch schaffen. Dies begünstigt eine breite Akzeptanz und bietet damit beste Voraussetzungen, die zeitlichen und finanziellen Aufwände zu reduzieren.

Die Abbildung zeigt die Vision des Projektvorhabens mit den beispielhaften zur Verfügung stehenden Komponenten „Roboter“, „Sensor“ und „Greifer“ für die automatisierte Produktion innerhalb der zu schaffenden conexing-Lösung: Das Produkt selbst wird neben dem Produktionsumfeld gemeinsam von Experten von der Fertigungs- und Vertriebsseite wie auch mit Automatisierungsexperten interdisziplinär diskutiert.

Vorgehensweise

Erreicht werden soll dieses mit einer zugriffs- und datensicheren Infrastruktur, der conexing-Lösung, in der Software-Systeme, Produktionsmittel und Produktdaten durch die Hersteller dezentral mit ihrem realen Verhalten bereitgestellt werden. conexing eröffnet eine ganzheitliche Nutzung jederzeit von der Planung über die Umsetzung bis hin zur späteren Diagnose der Fertigung. Nach der Verifikation wird die conexing-Lösung für alle Interessenten geöffnet: Komponentenhersteller stellen ihre Produkte bereit, Anlagenbauer wählen gemeinsam mit ihren Auftraggebern die geeigneten Komponenten aus und testen sie in nun realistischen virtuellen Produktionsumfeldern im Zusammenspiel das durchgängige virtuelle Engineering bis hin zur Inbetriebnahme wird Realität.

Mit conexing kommen KMUs durch die effizientere Nutzung ihrer eingeführten Systeme in die Lage, der steigenden Nachfrage nach simulativ abgesicherten Anlagen, getrieben durch eine kürzere Time-To-Production, zu begegnen.

Die Verwertung der Lösung erfolgt durch die Betreiber in Form von Dienstleistungen und über die Vermarktung der Nutzungsrechte der Software. Durch den Einsatz profitieren die Anwender von der Effizienzsteigerung und die Ausrüster durch die Positionierung ihrer Komponenten. Die Ergebnisse bieten neue Perspektiven für Lehrangebote.

Die entwickelten Methoden und Datenformate sind auf alle simulationsgestützten Ingenieursaufgaben übertragbar. Die Ergebnisse der Forschungsarbeiten werden regelmäßig publiziert und durch eine Internetpräsenz fortlaufend dokumentiert.

Forschungs- und Entwicklungspartner

ICARUS Consulting GmbH

SCHUNK GmbH & Co. KG

Daimler AG

SICK AG

robomotion GmbH

IBG Robotronic GmbH

Link & Link Software GmbH & Co. KG

RIF e.V.

Förderhinweis

Dieses Forschungs- und Entwicklungsprojekt wird mit Mitteln des Bundesministeriums für Bildung und Forschung (BMBF) im Rahmen des BMBF-Programms "Forschung für die Produktion von morgen" gefördert und vom Projektträger Karlsruhe (PTKA) betreut.