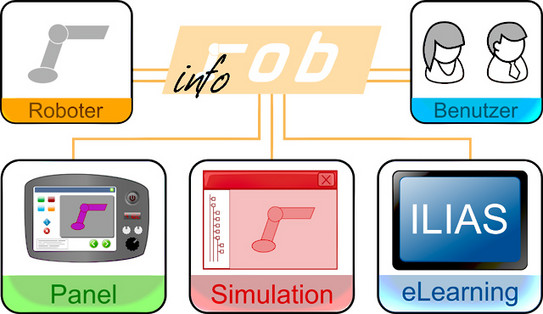

Inforob

Modulares systemunabhängiges Schulungsmodell für die innovative Fortbildung in Roboteranwendungen für KMUs

Problemstellung

Die Verbreitung von Industrierobotern in der Produktion weist heute quer durch alle Industriezweige eine große Inhomogenität auf. Zusätzlich ist der Einsatz in den unterschiedlichen Betrieben durch eine große Diversifikation gekennzeichnet, wobei besonders in der Automobil- und Automobilzuliefererindustrie Roboter bereits seit längerem Verwendung finden. Dabei beschränkt sich der Einsatz der Industrieroboter allerdings oftmals auf größere Unternehmen, während bei mittelständischen Unternehmen (KMU) weit seltener Roboteranlagen installiert werden.

Der bisher vergleichbar geringe Einsatz der Robotik in KMUs ist hauptsächlich darin begründet, dass in den Unternehmen keine Mitarbeiter zur Verfügung stehen, die in dieser Technologie geschult sind. Die Anstellung geeigneten Personals scheitert im Allgemeinen zum einen am unzureichenden Angebot an geeigneten Fachkräften auf dem Arbeitsmarkt und zum anderen an der Tatsache, dass der Umfang der anfallenden Arbeiten oft zu gering ist, um die dauerhafte Anstellung eines Spezialisten zu rechtfertigen. Auch der Einkauf der Programmierleistung durch Systemhäuser ist nicht immer eine wirtschaftliche Lösung. Neben der notwendigen zeitlichen Koordination fallen auch Kosten an. Aber vor allem schränkt es die Flexibilität des Unternehmens ein, wenn niemand im eigenen Betrieb in der Lage ist, kleinere Anpassungen durchführen zu können. Eine andere Herangehensweise ist die Schulung des vorhandenen Personals. Unter Berücksichtigung von Ausfallzeiten der Mitarbeiter, aufgrund von z. B. Urlaub oder Krankheit, ist es sinnvoll, im Betrieb mindestens zwei Personen zu schulen. Die hierbei anfallenden Kosten und Ausfallzeiten aufgrund der extern stattfinden Schulungen lassen diese Lösungen oft unattraktiv erscheinen. Hinzu kommt, dass in KMUs die vorhandenen Roboteranlagen zwar meist vergleichsweise oft umprogrammiert werden müssen. Allerdings sind im Vergleich zu großen Unternehmen nur wenige Anlagen vorhanden. Aus diesem Grund wird die einzelne Anlage zwar öfter für ein neues Produkt umprogrammiert, insgesamt hat das Personal aber nur sporadisch die Gelegenheit das erlernte Wissen praktisch einzusetzen und zu vertiefen. Durch die seltene Beschäftigung mit der Problematik gerät so Erlerntes teilweise wieder in Vergessenheit, wodurch sich wiederum Probleme im Umgang mit den komplexen Robotersystemen ergeben.

Zielsetzung

Das Ziel dieses Projekt war es, Möglichkeiten zu schaffen, dieser Problematik zu begegnen und die Schulung des Personals effizienter zu gestalten. Der Roboter als Erklärender seiner Arbeitsweise unterstützt das Personal von Anfang an in der Erlernung der Thematik durch die Vorstellung wichtiger Elemente der Roboterhandhabung und -programmierung. So soll dem Personal ein vom Roboter vorgestelltes Tutorial, wie es in Softwaresystemen bereits häufig eingesetzt werden, helfen, bereits mit den ersten Modulen die Handhabung und Technik eines Roboters schnell begreifen und erlernen zu können. Durch die Beschreibung und Erklärung verschiedener Schulungsinhalte (z. B. Module zur Inbetriebnahme, zur Programmverwaltung, zu Koordinatensystemen oder auch zur Fehlerbehebung) soll dem Bediener die Arbeitsweise des Roboters näher gebracht werden und so ein effizientes Betreiben der robotergestützten Anlage im Hinblick auf Fehlerbehebung, Anpassungen und Optimierungen ermöglicht werden. Ferner kann das Personal durch Darstellungen und Hilfen auf dem Handbediengerät zusätzlich in der Erlern- und Auffrischungsphase unterstützt werden.

- die Sicherung der Konsistenz und der Redundanzfreiheit im übergreifenden bzw. multidisziplinären Entstehungsprozess

- die Beherrschung der Komplexität der Produktentstehung

- die Verkürzung der Planungszeiten durch Unterstützung von Simultaneous Engineering and Collaborative Engineering

- Sicherung der Qualität der Planung als auch ihrer Ergebnisse.

Eine Schlüsselrolle in der Digitalen Fabrik nimmt die Verwaltung von Zeitdaten ein. Zeitdaten sind maßgebliche Größen für die Beschreibung von Prozessen und stellen eine wesentliche Datenbasis der Digitalen Fabrik dar. Durch ihren Bezug sowohl zur Produktentwicklung als auch zur Produktion werden Zeitdaten zu einem verbindenden Element im Datennetz der Produktentstehung. Trotz der hohen Bedeutung von Zeitdaten in der Produktentstehung fehlen Konzepte, mit denen eine rechnerunterstützte effiziente und durchgängige Bereitstellung von Zeitdaten, insbesondere in der Planungsphase von Produkten, möglich ist. Aus diesem Grund erfolgt im Verbundprojekt ADiFa die konkrete und exemplarische Realisierung eines Anwendungsprotokolls für den Austausch von Zeitdaten. Ziel ist es hierbei, das Anwendungsgebiet der Zeitwirtschaft mit den übrigen Planungsfunktionen und -bereichen der Digitalen Fabrik zu vernetzen. Die Grundlage hierzu bilden, wie in der nachfolgenden Abbildung dargestellt, durchgängig verfügbare Zeitdaten, die über das Anwendungsprotokoll zur Zeitwirtschaft spezifiziert werden.

Vorgehensweise

- Erstellung Schulungsinhalte für verschiedene beispielhafte Robotertypen

- Erstellung eines Computerinterface zum Lernen und Starten von Beispielprogrammen direkt am Roboter

- Erstellung einer Handbediengerätanwendung zum Anzeigen von Schulungsinhalten und ausführen von Beispielprogrammen direkt auf dem Roboter

- Erstellung einer Softwareanwendung zum Verknüpfung von Schulungsinhalten mit Beispielprogrammen

- Integration und Test der Komponenten in zwei Schulungszellen

Forschungs- und Entwicklungspartner

Klero GmbH

Qualitus GmbH

Tropen Kunststofftechnik GmbH

Steinbichler Optotechnik GmbH

Förderhinweis

Das Forschungsprojekt inFoRob - „Modulares systemunabhängiges Schulungsmodell für die innovative Fortbildung in Roboteranwendungen für KMUs“ wurde mit Mitteln des Bundesministeriums für Bildung und Forschung (BMBF) gefördert und vom Projektträger Karlsruhe (PTKA) betreut.