MANUSERV

Vom manuellen Prozess zum industriellen Serviceroboter

(Projektlaufzeit Januar 2014 bis Dezember 2016; Projektbearbeitung erfolgt durch RIF e.V., Abteilung Arbeits- und Produktionssysteme, Abteilung Produktionsautomatisierung)

Problemstellung

Die verstärkte sozio-technische Interaktion jeglicher an der Produktion beteiligten Akteure und Ressourcen wird unter dem Begriff „Industrie 4.0“ zusammengefasst. Dies umfasst die Vernetzung autonomer, sich situativ selbststeuernder und -konfigurierender, wissensbasierter, sensorgestützter sowie räumlich verteilter Produktionsressourcen einschließlich der zugehörigen Planungs- und Steuerungssysteme. Eine Folge dieser Entwicklung ist die Entstehung von Produktionssystemen, innerhalb derer zuvor rein manuell ausgeführte Prozesse zunehmend in Kooperation von Mensch und Maschine durchgeführt werden. Dabei ist neben dem Aspekt der Sicherheit die Arbeitsorganisation und -gestaltung ein wesentliches Handlungsfeld.

Zentrale Entwicklungsschritte betreffen diesbezüglich sämtliche Anwendungsbereiche der industriellen Automatisierung und im Speziellen die Service- und Assistenzsysteme. Insbesondere der Bereich der Servicerobotik, welche als die Fähigkeit von technischen Systemen definiert ist, selbstständig oder interagierend mit dem Menschen individuelle Aufgaben oder Dienste zu verrichten, ist aktuell gekennzeichnet durch große Ambitionen und Fortschritte im Bereich der Forschung. Gleichzeitig finden die Applikationen der Servicerobotik jedoch in der industriellen Praxis kaum Anwendung. Hindernisse für eine effizientere Nutzung der Forschungsergebnisse sind der hohe Aufwand für die Auswahl und Implementierung geeigneter servicerobotischer Systeme, die hohe Unsicherheit bezüglich Leistungsfähigkeit und Rentabilität sowie die Tatsache, dass zurzeit lediglich wenige, eingeschränkt übertragbare Spezialentwicklungen existieren.

Zielsetzung

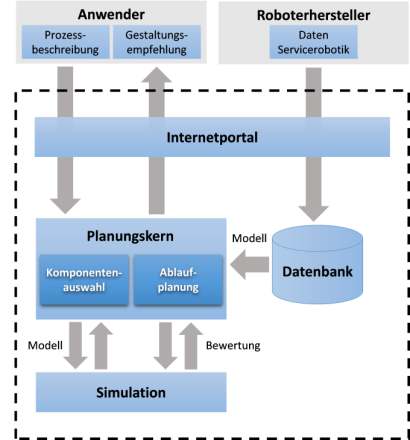

Das Forschungsvorhaben MANUSERV soll in diesem Kontext eine stärkere Vernetzung von Herstellern und Anwendern industrieller Servicerobotikapplikationen bewirken, sodass die bereits entwickelten Produktansätze im Bereich der Servicerobotik auf ein breiteres Anwendungsfeld übertragen werden können. Somit ist die Entwicklung eines Planungs- und Unterstützungswerkzeugs für die Realisierung von Servicerobotik-Applikationen im industriellen Umfeld ein wesentliches Ziel des Forschungsvorhabens. Zu diesem Zweck ist zunächst eine standardisierte, abstrahierte und hinreichend detaillierte Prozessbeschreibungssprache zur systematischen Analyse manueller Arbeitsprozesse auszuwählen und um automatisierungstechnische Einflussgrößen zu erweitern. Diese bildet die Basis für die nachfolgende Entwicklung eines Planungskerns zur automatischen Handlungsplanung für servicerobotische Systeme. Der zu erarbeitende Planungskern dient der Durchführung der technischen und wirtschaftlichen Bewertung des jeweiligen manuellen Prozesses hinsichtlich der Automatisierbarkeit. Das Ergebnis ist die Unterstützung des Anwenders bei der Auswahl eines geeigneten Servicerobotik-Systems unter den spezifizierten Randbedingungen des jeweiligen Anwendungsszenarios.

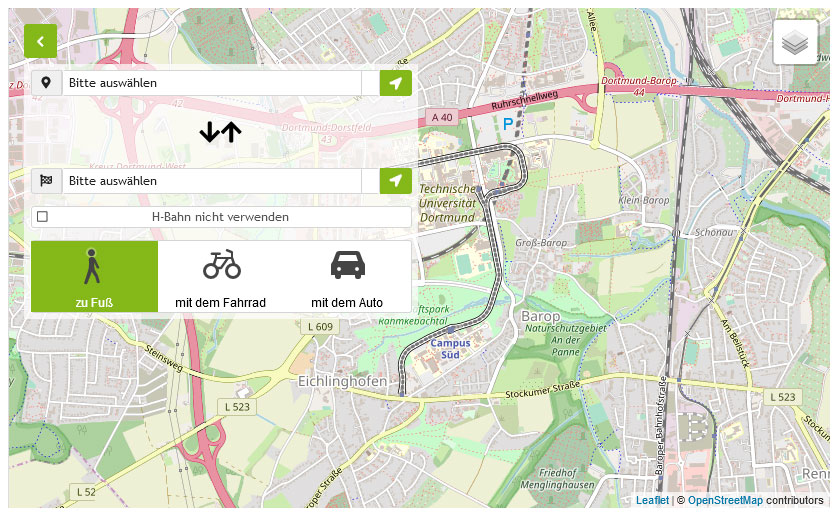

Darüber hinaus erfolgt für die gefundene Automatisierungslösung die Generierung eines konkreten Bewegungsablaufplans, welcher aus sogenannten Elementaraktionen besteht. Um eine aussagefähige und abgesicherte Entscheidung über die Eignung einer Automatisierungslösung zu treffen, sind verschiedene Informationen, wie bspw. die Zuordnung von Elementarfunktionen je Robotertyp, der zulässige Parameterbereich, aber auch die Größe und Form des Arbeitsbereichs von besonderer Bedeutung. Zur Zusammenführung dieser erfolgt im Rahmen des Forschungsvorhabens der Aufbau des Internetportals „Servicerobotik“. In Form von internetbasierten Katalogen, welche durch die Anbieter technischer Automatisierungslösungen aufgebaut, aktualisiert und gepflegt werden, können dem Nutzer differenzierte technische Lösungen zur Durchführung seiner zuvor rein manuellen Prozesse bereitgestellt werden. Automatisierungs- und Servicerobotiklösungen werden somit zentral abrufbar, größtmöglichen Anwenderkreis zur Verfügung gestellt und ermöglichen die Kommunikation zwischen Herstellern und Nutzern industrieller Servicerobotik. Zusätzlich zur Möglichkeit der Identifikation geeigneter industrieller Servicerobotiklösungen und deren Einsatz für zuvor definierte Elementarfunktionen, erfolgt die virtuelle Verifikation und Verfeinerung der ausgewählten Konfiguration in einer generierten Simulationsumgebung (eRobotik-System).

Mittels des vorgestellten Planungskerns und eRobotik-Systems innerhalb des Internetportals wird dem Anwender von der Planung bis zur Realisierung des hybriden Arbeitssystems eine Planungs- und Entscheidungsunterstützung zur Verfügung gestellt. Auf diese Weise wird die Komplexität der Planungsaufgabe reduziert und insbesondere für kleine und mittlere Unternehmen beherrschbar gemacht. Die beschriebenen Arbeiten im Rahmen des Forschungsvorhabens ermöglichen die flexible Zusammenarbeit von Mensch und Roboter in verschiedenen Anwendungsfällen. Das Ergebnis ist die effiziente Kombination aus Wiederholungsgenauigkeit sowie Leistungsfähigkeit automatisierter Systeme und der Flexibilität und schnellen Adaptionsfähigkeit des Menschen.

Vorgehensweise

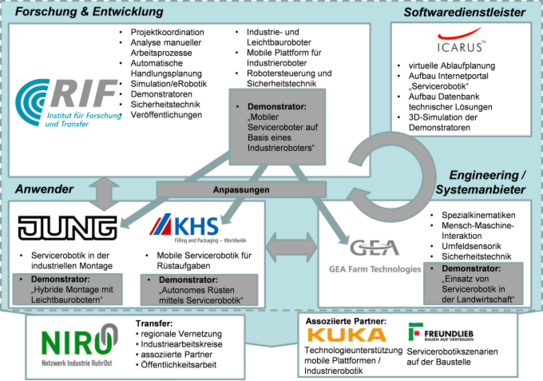

Das Forschungsprojekt ist auf eine Laufzeit von 3 Jahren ausgelegt. Dabei werden die angestrebten Forschungsergebnisse in Form von sechs Arbeitspaketen erarbeitet, welche auf zwei aufeinanderfolgenden Projektphasen verteilt sind. In der ersten Phase erfolgt die Analyse und Überprüfung des manuellen Prozesses hinsichtlich der Automatisierbarkeit sowie die anschließende Systemauswahl. Teilschritte dieser Phase sind neben der Aufnahme und Aufbereitung des manuellen Arbeitsprozesses die automatische Handlungsplanung auf Basis definierter, konkreter Bewegungsablaufpläne sowie die Bestimmung des Automatisierungsgrades des Arbeitssystems. Abschließend erfolgt die Auswahl einer geeigneten servicerobotischen Lösung anhand zuvor festgelegter Kriterien inklusive eines möglichen Ablaufplans. Hauptbestandteil der daran anschließenden zweiten Projektphase ist die virtuelle Planung und Umsetzung der gefundenen Automatisierungslösung. In Kooperation mit den Konsortialpartnern werden differenzierte Anwendungsszenarien entwickelt. Die zweite Projektphase umfasst sowohl die Verifikation des generierten Ablaufplans mittels Simulation als auch die detaillierte Bewertung der geplanten Lösung unter anderem anhand von Kosten, Ausführungszeit und Sicherheit. Zur Validierung wird ein Soft- und Hardwaredemonstrator entwickelt, angepasst und erprobt. Abschließend erfolgt die technische Realisierung der ausgewählten Lösung.

Durch die Zusammensetzung des Projektkonsortiums können verschiedene Herausforderungen und Problemstellungen abgebildet werden. Die Verteilung der Aufgaben erfolgt dabei unter Berücksichtigung der jeweiligen Kernkompetenzen der Konsortialpartner. Auf Softwareebene werden mehrere Anwendungsszenarien demonstriert und die Funktionalität der Systemauswahl und Handlungsplanung überprüft. Die hardwareseitige Realisierung der virtuell erprobten Prozesse erfolgt anschließend zunächst über einen Basisaufbau am Institut für Forschung und Transfer (RIF e.V.) und darüber hinaus bei den einzelnen Anwendungspartnern.

Forschungs- und Entwicklungspartner

- RIF e.V. – Institut für Forschung und Transfer

- Forschungsbereich „Industrial Engineering“, Prof. Dr.-Ing. J. Deuse

- Forschungsbereich „Produktionsautomatisierung“, Prof. Dr.-Ing. B. Kuhlenkötter

- Forschungsbereich „Robotertechnik“, Prof. Dr.-Ing. J. Rossmann

- GEA Farm Technologies GmbH

- ICARUS Consulting GmbH

- KHS Corpoplast GmbH

- Albrecht Jung GmbH & Co. KG

Förderhinweis

Das Projekt wird im Rahmen des Technologieprogramms „Autonomik für Industrie 4.0“ vom Bundesministerium für Wirtschaft und Energie (BMWi) aufgrund eines Beschlusses des Deutschen Bundestages (Förderkennzeichen 01MA13011A) gefördert und wird vom Projektträger Multimedia im Deutschen Zentrum für Luft- und Raumfahrt (DLR) betreut.