ReProDiPro

Standardisierung des Referenzplanungsprozesses der digitalen Produktentstehung (ReProDiPro)

Problemstellung

Während im Bereich der Konstruktion und der Produktion ausgereifte Softwaresysteme (CAx, PLM, MES, ERP, PPS etc.) durchgängig eingesetzt werden, sind in dem dazwischen liegenden Aufgabenfeld, der Produktionsplanung, meist noch Insellösungen zu finden. Die hier verwendeten Werkzeuge wurden häufig aus dem aktuellen Bedarf heraus – quasi nach der sogenannten „cherry-picking“ Methode –beschafft und dann individuell und isoliert für werkzeugspezifische Planungsaufgaben eingesetzt. Analog zur IT-Landschaft zeigen deshalb auch die angewendeten Planungsprozesse ein nicht aufeinander abgestimmtes, oft sogar abteilungszentriertes Bild.

Die Folge ist, dass die einzelnen Planungsaufgaben oftmals nicht klar strukturiert ablaufen. Dies führt zu ineffizienten Planungsabläufen mit redundanten Vorgängen, Doppelarbeit, Übertragungsfehlern und unvollständigen Informationen, um nur einige Hemmnisse zu erwähnen. Deshalb kann eine Standardisierung der notwendigen Planungsprozesse auf der Grundlage von Best-Practice-Erfahrungen im Wirkungsbereich der Produktionsplanung viele brachliegende Potentiale heben. Diese dient dann dem Anwender als Handlungsanweisung für seine unterschiedlichen Planungsaufgaben, wodurch die einzelnen Prozesse vereinfacht und transparent ablaufen können.

Zielsetzung

Ziel des Verbundprojekts ist die Weiterentwicklung und Standardisierung eines Referenzplanungsprozesses der digitalen Produktentstehung. Dieser soll in einem ersten Schritt als DIN-Entwurf manifestiert werden und weiter in einem internationalen ISO-Standard münden. Durch diese Standardisierung soll eine höhere Verbindlichkeit für produzierende Unternehmen erreicht werden.

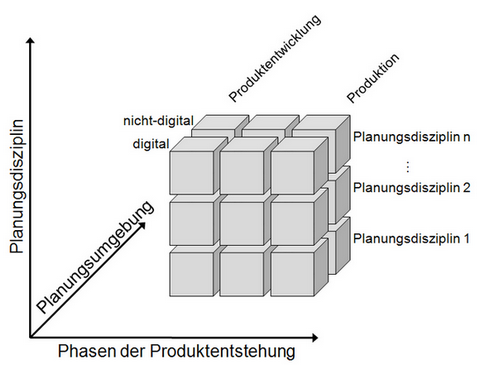

Mit Hilfe des Referenzplanungsprozesses der digitalen Produktentstehung sollen relevante Planungsschritte und -aktivitäten des Produktentstehungsprozesses systematisch nach definierten Regeln und genormten Methoden unternehmensunabhängig beschrieben werden. Jeder Planungsabschnitt erläutert, welche Planungsmethoden zum Einsatz kommen können. Darüber hinaus beschreibt der Referenzplanungsprozess in Form von Best-Practices, wie eine Unterstützung durch digitale Werkzeuge gestaltet werden kann.

Vorgehensweise

Bei der Definition des Referenzprozesses werden allgemeine und unternehmensspezifische organisatorische Aspekte berücksichtigt. Dadurch beschränkt sich der Referenzprozess nicht allein auf digitale, sondern beachtet auch etablierte Methoden, die bislang nur eine unzureichende Rechnerunterstützung erfahren haben. Solch ein allgemeingültiger Referenzprozess für die Produktentstehung bildet die Grundlage für unternehmensspezifische Planungsprozesse.

Der Referenzplanungsprozess hilft sowohl produzierenden Unternehmen als auch Entwicklern von Planungswerkzeugen. Produzierende Unternehmen, also die Anwender von Planungsmethoden, erhalten eine wesentliche Hilfestellung, wenn es darum geht ihren eigenen Planungsprozess zu verbessern. Softwareentwickler und Dienstleister können den Referenzplanungsprozess bei der Entwicklung neuer Methoden und Werkzeuge heranziehen, die dann deutlich besser auf die Prozesskette zugeschnitten sind. So können beispielsweise Anbieter von Komplettlösungen zur Digitalen Fabrik bzw. allgemein von PLM-Systemen, ihre Planungswerkzeuge auf einen definierten Planungsprozess ausrichten, so dass die Werkzeuge eine höhere Durchgängigkeit und Unterstützung der Planungsprozesskette der Unternehmen bieten. Insbesondere KMU, die die zuvor aufgezeigten Potenziale nicht voll ausnutzen können, profitieren von einer solchen Standardisierung.

Förderhinweis

Das Projekt wird im Rahmen des Förderprogramms "Transfer von FuE-Ergebnissen durch Normung und Standardisierung" vom Bundesministerium für Wirtschaft und Technologie (BMWi) aufgrund eines Beschlusses des Deutschen Bundestages (Förderkennzeichen 01FS10050) gefördert und wird vom Projektträger Arbeitsgestaltung und Dienstleistungen im Deutschen Zentrum für Luft- und Raumfahrt (DLR) betreut.