Roprof

Roboterschweißen von individuell gestalteten Stahlbauprofilen in kleinsten Stückzahlen

Problemstellung

Moderne öffentliche und industrielle Gebäude wie Hallen oder Sportstadien werden in wesentlichen Teilen von kleinen und mittleren Stahlbauunternehmen realisiert. Auch hier hat die Automatisierung in der Fertigung längst Einzug gehalten, um Qualität und Wirtschaftlichkeit zu verbessern und die Existenz zu sichern. Dies trifft bislang nicht auf den wichtigen Bereich des Schweißens von Anbauteilen an Stahlträger zu. Hier findet zwar ein bedeutender Teil der Wertschöpfung statt, aber die Vielfalt verschiedener Bauteile in kleinsten Stückzahlen macht eine wirtschaftliche Automatisierung bislang unmöglich. Im Gegensatz dazu stehen ein starkes Bedürfnis zu automatisieren und ein hohes Nachfragepotential nach geeigneten Schweißroboteranlagen, die den speziellen Anforderungen des Stahlbaus entsprechend gestaltet sind. Deshalb soll im Rahmen dieses Projektes eine Schweißroboteranlage realisiert werden, die das automatisierte Anschweißen von Profilbauteilen in allerkleinsten Stückzahlen ermöglicht. Damit sich die Anlagen wirtschaftlich in die Fertigung integrieren lassen, müssen sie flexibel, die Prozesszeiten kurz, die Zuverlässigkeit und Fertigungsqualität hoch und die Bedienung sehr einfach sein. Aktuell am Markt verfügbare Produkte werden diesen Anforderungen nicht gerecht.

Zielsetzung

Die Schlüsselkomponenten der Entwicklung sind ein neuer, exakt den Anforderungen der Stahlbauunternehmen entsprechender mechanischer Aufbau des Robotersystems, eine automatische Roboterprogrammierung zum "Erlernen" neuer Schweißaufgaben in Sekundenschnelle und eine Sensorik, die dem Roboter das Erkennen und Kompensieren der im Stahlbau üblichen, großen Bauteilungenauigkeiten sicher ermöglicht. Angestrebte technische Funktionalität und Parameter sind die folgenden:

Zu schweißen sind unterschiedlichste Anbauteile an warm gewalzte oder geschweißte Stahlträger.

Die Baugruppen zeichnen sich in der Regel durch einen hohen Variantenreichtum in Form, Größe, Anzahl und Position der Anbauteile aus.

Es müssen kleine Stückzahlen bis hin zur Losgröße 1 gefertigt werden.

Die Anlagen müssen für einen hohen Durchsatz und Mehrschichtbetrieb geeignet sein.

Die Toleranzen im Stahlbau sind so groß, dass Maßabweichungen bei einem automatisierten Schweißverfahren zu kompensieren sind.

Die Größe der Baugruppen überschreitet in der Regel den Arbeitsraum von Industrierobotern ohne Zusatzachsen.

Die Baugruppen müssen in verschiedene Stellungen gedreht werden können, um die Zugänglichkeit der Schweißpositionen und eine prozessgerechte Nahtlage zu gewährleisten.

Die Bedienung der Anlagen muss durch ausgebildete Schweißer und auch durch Personal mit geringer Qualifikation möglich sein.

Die Programmierung der Anlage für ein neues Bauteil muss von diesem Personal innerhalb weniger Minuten durchgeführt werden können.

Um die schnelle und einfache Programmierung der Anlage gewährleisten zu können, muss die automatische Verarbeitung von CAD-Konstruktionsdaten der Bauteile möglich sein.

Vorgehensweise

Einsatzgebiet in der Produktion:

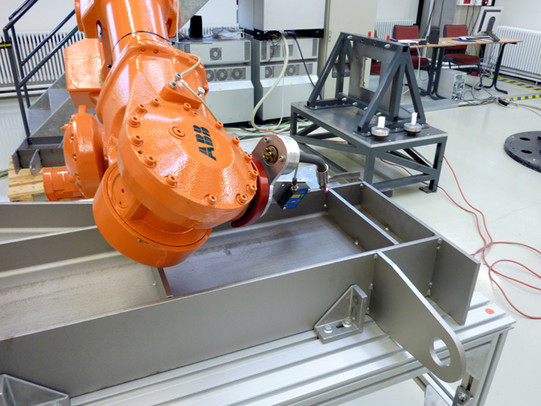

In der Anlage können typische Baugruppen des Stahlbaus bestehend aus Profilen und Anbauteilen geschweißt werden. Das Heften der Komponenten erfolgt manuell, das Ausschweißen durch das Robotersystem. Mit dieser Aufteilung kann der zeitaufwendigste Arbeitsschritt automatisiert werden, während Umfang und Risiken der Entwicklung überschaubar bleiben.

Anlagenaufbau:

Das Anlagenlayout wird auf die speziellen Anforderungen des Stahlbaus zugeschnitten. Die variable Größe der Baugruppen erfordert ein Robotersystem mit Zusatzachsen, das einen großen Arbeitsbereich abdecken kann. Für das Ausschweißen der Träger ist ein geeigneter Bauteilpositionierer zu entwickeln, um die Schweißpositionen für das Robotersystem zugänglich zu machen und eine für den Schweißprozess günstige Werkstücklage zu gewährleisten.

Programmierung:

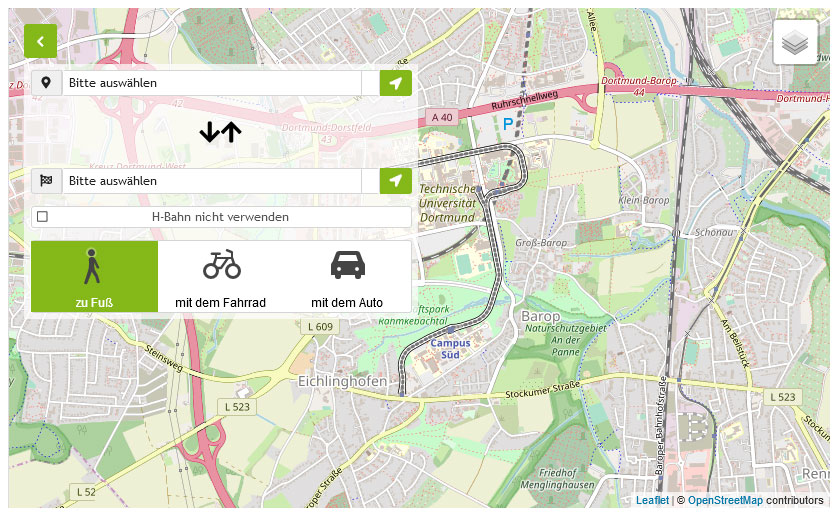

Die Programmierung der Anlage erfolgt vollautomatisch auf Basis von Daten einer CAD/CAM-Schnittstelle. Auf dem Markt sind aktuell keine Schnittstellen verfügbar, die sowohl die 3D-Geometrie der Baugruppe als auch die benötigten Schweißnahtinformationen übergeben können. Um dieses Problem zu überwinden, wurde vom Antragsteller Autocam bereits unter Einbeziehung führender CAD-Hersteller des Stahlbaus (bocad Software GmbH, Deutschland; Construsoft BV, Niederlande - Applikationsentwicklung für Tekla Corporation, Finnland) und des Deutschen Stahlbauverbandes ein Konzept für eine geeignete Schnittstelle erarbeitet. Dabei stehen Marktakzeptanz und die Möglichkeit einer schnellen Einführung im Vordergrund. Deshalb soll für die Übertragung der Geometrie der Baugruppenkomponenten auf den etablierten NC-Standard des Deutschen Stahlbauverbandes zurückgegriffen werden. Die Zusammenbauinformationen der Baugruppe sowie Schweißnahtpositionen und Nahtmaße werden durch ein zusätzliches XML-Dokument übertragen. Die Planung sämtlicher Schweiß-, Transfer- und Messbewegungen des Roboters erfolgt vollautomatisch auf Basis der Schnittstellendaten. Der Anlagenbediener kann bei Bedarf sowohl die Schweißparameter als auch den Prozessablauf – Schweißfolge, -richtung, etc. – beeinflussen.

Fertigung:

Die automatisch erstellten Bearbeitungsprogramme können direkt auf der Roboter-steuerung ausgeführt werden. Die auf Basis des CAD-Modells bestimmten Schweißnaht-positionen werden durch Vermessung des Bauteils korrigiert. Die Messbewegungen, die Ansteuerung der Sensorik und die Berechnung der korrigierten Bahnpositionen gehören zum Umfang der Bearbeitungsprogramme.

Forschungs- und Entwicklungspartner

Autocam Informationstechnik GmbH

Kaltenbach GmbH + Co. KG

Förderhinweis

Das ZIM-Vorhaben RoProf wird über die AiF im Rahmen des Programms „Zentrales Innovationsprogramm Mittelstand“ vom Bundesministerium für Wirtschaft und Technologie aufgrund eines Beschlusses des Deutschen Bundestages gefördert.