rorarob

Schweißaufgabenassistenz für Rohr- und Rahmenkonstruktionen durch ein Robotersystem

Problemstellung

Das Schweißen von Rohr- und Rahmenkonstruktionen ist im mittelständisch geprägten Maschinen- und Anlagenbau von großer Bedeutung. Auf Grund der geringen Stückzahlen bis hin zur Einzelteilfertigung stellt dieser Bereich einen arbeitsintensiven Produktionsprozess dar, welcher überwiegend von manuellen Arbeitsplätzen und einem geringen Mechanisierungs- und Automatisierungsgrad geprägt ist. Die häufig sperrigen und schwergewichtigen Bauteile erschweren die Handhabung und führen gerade bei Fügeprozessen wie dem Schweißen, und den damit verbundenen Positioniervorgängen, zu ungünstige Formen statischer Halte- und Haltungsarbeit und somit zu einer kaum zu vermeidenden hohen physischen Belastung des Mitarbeiters. Weiter kann die Fertigung der Rohr- und Rahmenverbindungen auf Grund notwendiger Anpassungsarbeiten und individuellen Anschlussmaßen häufig erst nach Fertigstellung der Kernanlagen erfolgen, was in langen Durchlaufzeiten resultiert.

Zielsetzung

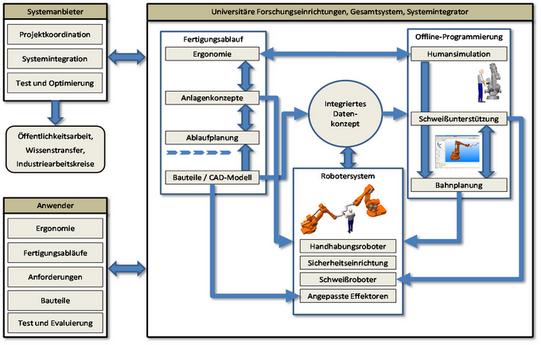

In dem dreijährigen Forschungsprojekt „rorarob – Schweißaufgabenassistenz für Rohr- und Rahmen-konstruktionen durch ein Robotersystem“ soll ein industriell einsetzbares System entwickelt werden, bei dem die Interaktion von Mensch und Roboter im Mittelpunkt steht. Dies stellt insbesondere hohen Anforderungen an die Gewährleistung der Arbeitssicherheit und die Einhaltung der strengen gesetzlichen Bestimmungen. Im Projekt sollen neue Technologien und Konzepte in den Bereichen Arbeitsplanung, ergonomische Arbeitsplatzgestaltung, kollaborierende Robotersysteme, Prozesssicherheit und Mensch-Roboter-Interaktion entwickelt und in einen Demonstrator implementiert werden.

Mit der flexiblen Nutzung eines Roboters als mechatronischen, (teil-)autonom arbeitenden Assistenten am Beispiel eines Schweißprozesses leistet das Projekt einen wesentlichen Beitrag zur Erhöhung der Akzeptanz automatisierter Fertigungssysteme. Unter anderem trägt ein solches System dazu bei:

- die Flexibilität soziotechnischer Systeme zu erhöhen

- die Durchlaufzeiten zu verkürzen

- die ergonomischen Bedingungen zu verbessern

- und letztlich die Wirtschaftlichkeit und Wettbewerbsfähigkeit zu steigern.

Mithilfe dieses roboterbasierten Assistenzsystems soll es möglich werden, den Rohr- und Rahmenfertigungsprozess weitgehend unabhängig von anderen Arbeitsschritten bei der Montage einer Gesamtanlage vorzunehmen. Damit wird die gleichzeitige Fertigung mit anderen Maschinen- und Anlagenkomponenten möglich, was die Gesamtdurchlaufzeit des Fertigungsprozesses reduziert. So könnten zum Beispiel in Zukunft die Schweißarbeiten an der Verrohrung einer Turbine parallel zur Montage der Kernmaschine durchgeführt werden. Darüber hinaus soll das Assistenzsystem eine signifikante Reduktion der physischen Belastung des Mitarbeiters bei der Durchführung der Schweißprozesse ermöglichen. Die Gestaltung der Interaktion zwischen Mensch und Robotersystem unter arbeitsgerechten, sicherheitstechnischen und ökonomischen Aspekten ist somit ein wesentliches Ziel des Verbundprojektes.

Vorgehensweise

Das Konsortium des Forschungsvorhabens rorarob, bestehend aus dem Lehrstuhl für Arbeits- und Produktionssysteme (APS), dem Lehrstuhl für Industrielle Robotik und Produktionsautomatisierung (IRPA), einem Robotersystemanbieter und zwei Anwendern des Maschinen- und Anlagenbaus, beabsichtigt innerhalb von drei Jahren die Entwicklung eines Multirobotersystems zur Schweißaufgabenassistenz in der Rohr- und Rahmenfertigung, um die Mitarbeiter in der Fertigung in die Lage zu versetzen, parallel zu anderen Fertigungsschritten, exakt und ergonomisch optimiert die Konstruktionsvorgaben zu realisieren.

Das dreijährige Forschungsprojekt rorarob gliedert sich in insgesamt vier Projektphasen:

Phase 1: Analyse und Strukturierung der Anforderungen an ein Roboterassistenzsystem

Phase 2: Entwicklung von Konzepten zur hardware- und softwaretechnischen Umsetzung

Phase 3: Aufbau eines Roboterassistenzsystems (Demonstrator) an der TU Dortmund

Phase 4: Validierung und Optimierung der Projektziele am Demonstrator

Der Lehrstuhl für Arbeits- und Produktionssysteme (APS) wird im Forschungsprojekt insbesondere die Aspekte der physiologischen und sicherheitstechnischen Arbeitsgestaltung in einem Roboterassistenzsystem untersuchen. Die physiologische Arbeitsgestaltung beschäftigt sich mit den auf den menschlichen Körper wirkenden Kräften und Belastungen während der Arbeitsdurchführung. Durch das zu entwickelnde Assistenzsystem werden diese Arten der Belastung des Mitarbeiters am Arbeitsplatz minimiert. Weiter können im Rahmen des Projektes, zum Beispiel durch ergonomische Modelle, detaillierte Aussagen über das Ausmaß der realisierten Verbesserungen getroffen werden.

Projektfilm

Robotergestützte Schweißaufgabenassistenz für Rohr- & Rahmenkonstruktionen

>>> Zum rorarob-Projektfilm: http://www.autonomik.de/de/1075.php

Leitfäden zum Technologieprogramm AUTONOMIK

- Band 1: Autonomik - Autonome und simulationsbasierte Systeme für den Mittelstand

- Band 2: Recht und funktionale Sicherheit in der Autonomik

- Band 3: Mensch-Technik-Interaktion

- Band 4: Industrielle Servicerobotik

- Band 5: Multimodale Sensorik - Konzepte der Umwelterkennung/-modellierung

- Band 6: Neue Lösungen für die Automobillogistik

Forschungs- und Entwicklungspartner

- Lehrstuhl für Industrielle Robotik und Produktionsautomatisierung (IRPA), Fakultät für Maschinenbau, Technische Universität Dortmund

- carat robotic innovation GmbH

- MAN Turbo & Diesel SE

- Böcker Maschinenwerke GmbH

Veröffentlichungen

Konferenzen

- Busch, F.; Wischniewski, S.; Deuse, J.: Application of a character animation SDK to design ergonomic human-robot-collaboration. In: Proceedings of the 2nd International Symposium on Digital Human Modeling (DHM2013), Ann Arbor, Michigan (USA), 11.-13.06.2013, PaperID_99

- Busch, F.; Thomas, C.; Deuse, J.; Kuhlenkötter, B.: Development of a Hybrid Robot Assistance System for Welding of Assemblies. Posterpräsentation, Robotik 2012, 21.-22. Mai 2012, München

- Busch, F.; Thomas, C.; Deuse, J.; Kuhlenkötter, B.: A Hybrid Human-Robot Assistance System for Welding Operations – Methods to Ensure Process Quality and Forecast Ergonomic Conditions In: Hu, S. Jack (Hrsg.): Technologies and Systems for Assembly Quality, Productivity and Customization - Proceedings of 4th CIRP Conference on Assembly Technologies and Systems (CATS) 2012, 20.-22.05.2012, Ann Arbor, University of Michigan, Michigan, USA, ISBN 978-0-615-64022-8 , S. 151-154

- Thomas, C.; Busch, F.; Kuhlenkoetter, B., Deuse, J.: Process and Human Safety in Human-Robot-Interaction – A Hybrid Assistance System for Welding Applications In: Jeschke, S.; Liu, H.; Schilberg, D. (Hrsg.): Intelligent Robotics and Applications - Proceedings of 4th International Conference on Intelligent Robotics and Applications (ICIRA2011), 06.-09.12.2011, Aachen, Germany, Verlag Springer Berlin/Heidelberg/New York, ISBN 978-3-642-25485-7 , S. 112-121

- Thomas, C.; Busch, F.; Kuhlenkötter, B.; Deuse, J.: Ensuring Human Safety with Offline Simulation and Real-time Workspace Surveillance to Develop a Hybrid Robot Assistance System for Welding of Assemblies In: Enabling Manufacturing Competitiveness and Economic Sustainability - Proceedings of 4th CIRP Conference on Changeable, Agile, Reconfigurable and Virtual Production (CARV2011), 2.-5. Oktober 2011, Montreal, Canada, Verlag Springer Berlin/Heidelberg/New York 2011, ISBN: 978-3-642-23859-8 , S. 465-470

- Thomas, C.; Busch, F.; Kuhlenkötter, B.; Deuse, J.: Gewährleistung der Humansicherheit durch optische Arbeitsraumüberwachung in der Mensch-Roboter-Kollaboration In: VDI-Berichte 2143 - Automation 2011 (28.-29.06.2011) in Baden-Baden, VDI-Verlag, Düsseldorf 2011, S. 259-262

- Busch, F.; Deuse, J.: Ergonomische Bewertung von manuellen Schweißtätigkeiten mittels Automotive Assembly Work Sheet (AAWS) In: Mensch, Technik, Organisation – Vernetzung im Produktentstehungs- und -herstellungsprozess - 57. Kongress der Gesellschaft für Arbeitswissenschaft e. V., 23.-25.3.2011, GfA-Press, Dortmund, S. 585-588.

- Thomas, C.; Kuhlenkötter, B.: Sichere und kollaborierende Mensch-Roboter-Interaktion – Entwicklung eines robotergestützten Assistenzsystems für das Handling im Schweißprozess, Internationales Forum Mechatronik (IFM) 2010, 03.-04.11.2010, Winterthur (Schweiz), ISBN 978-3-033-02655-1

- Thomas, C.; Brüninghaus, J.: Einsatz kooperierender Mehrrobotersysteme in neuen Anwendungsfeldern, Beitrag zum KooperationsForum Automatisierung und Robotertechnik, veranstaltet von MST Aerospace GmbH. 06.10.2010, Köln

- Thomas, C.; Busch, F.; Kuhlenkötter, B.; Deuse, J.: Safe and Ergonomic Collaboration of Humans and Robots for Welding of Assemblies, Proceedings of 3rd CIRP Conference on Assembly Technologies and Systems (CATS) 2010 “Responsive, customer demand driven, adaptive assembly”, 01.-03.06.2010, Trondheim (Norwegen), S. 121 - 125.

Vorträge

- Thomas, C.: Direkte Mensch-Roboter-Kollaboration in einem Mehrrobotersystem zur Schweißassistenz. Fachseminar Sichere Mensch-Maschine-Kooperation an der Universität Erlangen-Nürnberg, Lehrstuhl für Fertigungsautomatisierung und Produktionssystematik (FAPS), 18.04.2012, Erlangen

- Thomas, C. : Social Implications in Manufacturing Industry (IR@MI). Veranstalter: Karlsruhe Insitute of technology (KIT)

Presse

- Busch, F.; Thomas, C.: rorarob - Schweißaufgabenassistenz für Rohr- und Rahmenkonstruktionen durch ein Robotersystem. In: Productivity Management, 4/2012, GITO Verlag, Berlin, 2012

- „Stärken von Mensch und Roboter vereinen“, verlag moderne industrie GmbH – Produktion Nr. 23, August 2012

- Thomas, C.; Kuhlenkötter, B.; Busch, F.; Deuse, J.: Mensch-Roboter-Kooperation - Humansicherheit im robotergestützten Assistenzsystem. In: atp edition 7-8 2011, 53. Jahrgang, Oldenbourg Industrieverlag, ISSN: 2190-4111, S. 54-61.

- „Assistenzroboter erleichtern dem Schweißer die Arbeit“ verlag moderne industrie GmbH – Produktion Nr. 8, Februar 2011

- „Roboter als Assistenzsystem“ Springer Fachmedien Wiesbaden GmbH – ATZonline, Februar 2011

- „Mensch und Roboter im Team“ schlütersche Verlagsgesellschaft mbh & Co. KG – BLECH 1/2011

- „Kollaborierende Roboter-Assistenten“ Konradin Mediengruppe - Automationspraxis Nr. 6, Juni 2010, Seite 7

- „Autonomik - Autonome und simulationsbasierte Systeme für den Mittelstand“ Bundesministerium für Wirtschaft und Technologie, Mai 2010, Seite 27

- rorarob Projektflyer, Januar 2010

- "Mensch und Roboter arbeiten zusammen", unizet 01/10 Nr.414, S. 7, Dortmund

- "Mensch und Roboter arbeiten zusammen" Industrie- und Handelskammer zu Dortmund - Ruhrwirtschaft 12/09, Dezember 2009, Seite 26

- „Roboter für den Mittelstand“ Technologiezentrum Dortmund News, Dezember 2009, Seite 3

- „Projektauftakt: „rorarob“ entwickelt Einsatz von Robotern in industrieller Produktion“ Pressemitteilung carat robotic innovation GmbH, Dortmund, November 2009

Schlussbericht

- Busch, F.; Deuse, J.: rorarob - Schweißaufgabenassistenz für Rohr- und Rahmenkonstruktionen durch ein Robotersystem - Teilvorhaben: Ergonomische, arbeitsorganisatorische und sicherheitstechnische Gestaltung der Fertigungs- und Anlagenkonzepte, Institut für Produktionssysteme (IPS), Technische Universität Dortmund. Dortmund, Juli 2014

Förderhinweis

Das Projekt wird im Rahmen des Technologieprogramms „Autonomik – Autonome Simulationsbasierte Systeme für den Mittelstand“ vom Bundesministerium für Wirtschaft und Technologie (BMWi) aufgrund eines Beschlusses des Deutschen Bundestages (Förderkennzeichen 01MA09033) gefördert und wird vom Projektträger Multimedia im Deutschen Zentrum für Luft- und Raumfahrt (DLR) betreut.