SafeGrip

Modulare Systemauswahl für prozesssichere Greifer- und Sensortechnologien

Problemstellung

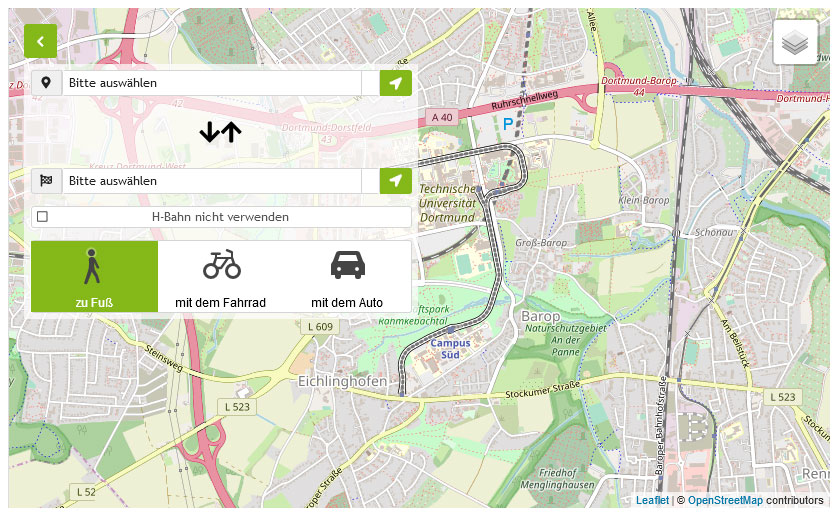

Die sichere Handhabung empfindlicher Objekte ist in der Robotik ein komplexes Thema, dem derzeit in den jeweiligen Anwendungsfällen vor allem mit Einzelentwicklungen begegnet wird. Ein Beispiel hierfür können Unternehmen der Chemieindustrie oder aus dem medizinisch-pharmazeutischen Bereich liefern. Diese Unternehmen betreiben häufig in ihren Laboren sehr große Lagerbereiche, in denen Millionen Prüfmuster von Lacken, Pigmenten, chemischen Reagenzien oder Grundstoffen für die Medikamentenherstellung in Behältern unterschiedlicher Größe vorgehalten werden. In einigen kritischen Bereichen der pharmazeutischen Laborbetriebe sind viele Prüfmuster sehr alt und so gut wie nicht wieder herstellbar, so dass hier sehr großer Wert auf die sichere Handhabung der Substanzen während der Kommissionierung gelegt werden muss. Dies erfordert eine hohe Griff- und Positioniersicherheit sowie eine gute Überwachung des Handhabungsraumes inklusive dem Wissen über andere Objekte der Umgebung. Häufige Fehler, die z. B. zur Beschädigung oder Vernichtung eines Prüfmusters führen, sind zu hohe oder zu niedrige Greifkräfte, Verkantung von Handhabungsobjekten, Fehlpositionierungen und fehlerhafte Mehrfachbelegungen bei der Ablage oder Kollision mit Umgebungs- sowie weiteren Handhabungsobjekten. In anderen Bereichen hingegen sind die Aufgaben zur Kommissionierung durchaus ähnlich, aufgrund der unproblematischeren Wiederbeschaffung einzelner Substanzen sind die Anforderungen an die Prozesssicherheit jedoch wesentlich geringer.

Was fehlt, ist eine an wirtschaftlichen Randbedingungen festgelegte Vorauswahl von Greifer- und Sensorik-Komponenten, die für bestimmte Handhabungsvorgaben eine an die Anwendung adaptierte Prozesssicherheit liefert. Die technisch bestmögliche Lösung verursacht in den meisten Fällen unter wirtschaftlichen Gesichtspunkten nicht zu vertretende Kosten. Auch die „bestnötige“ Lösung wird derzeit von Anwendung zu Anwendung meist neu entwickelt. Weiterhin fällt bei Betrachtung der Gesamtentwicklungen derartiger Systeme auf, dass der Anteil des Entwicklungsaufwandes für Greifer-Sensor-Kombinationen häufig die Hardwarekosten der gesamten Anlage weit übersteigt. Lösungen zur Reduzierung der Aufwendungen können vor allem in diesem Bereich eine erhebliche Steigerung der Wirtschaftlichkeit des späteren Systems erzielen.

Zielsetzung

Das Projektvorhaben SafeGrip zielt mit der Verringerung der meist erheblichen Entwicklungskosten für spezifische Greifer-Sensor-Kombinationen auf eine Beseitigung der oben beschriebenen Problematik. Hierfür soll eine modulare Systemauswahl zur kostenoptimierten Erstellung anwendungsgerechter Systemkombinationen erarbeitet werden. Die Entwicklung fokussiert zunächst den Einsatz im pharmazeutischen Laborbetrieb, wobei ähnlich gelagerte Anwendungen, wie z. B. die Lagerung von Pigment- und Lackproben, mit berücksichtigt werden. Diese sollen anwendungsgerecht gestaltet sein und orientieren sich vor allem an der Ausrichtung an einer avisierten anlagenbezogenen Prozesssicherheit, die bei der Entwicklung mit steigenden Anforderungen erhebliche Kosten verursachen kann. Deswegen bedeutet die Möglichkeit der zielgerichteten Auswahl eine höhere Planungssicherheit.

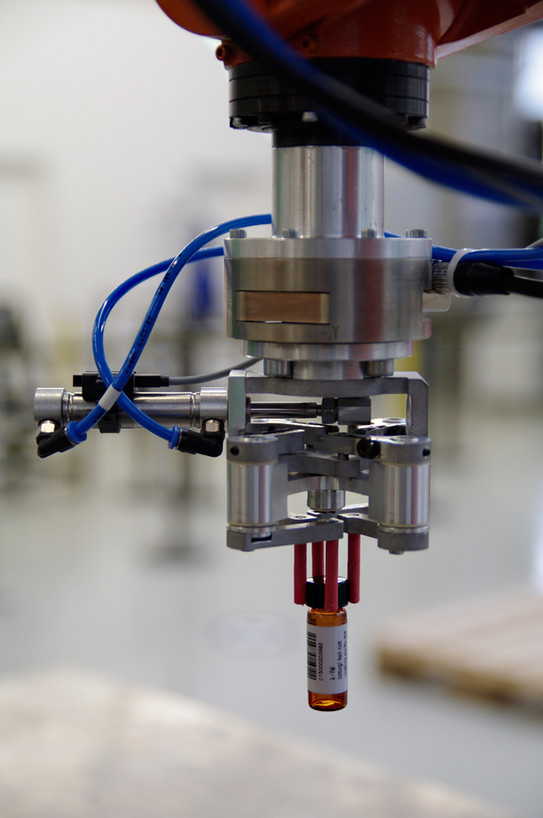

Die modulare Systemauswahl soll es ermöglichen, für die vordefinierte Prozesssicherheit eine kostengünstige Lösung zu konfigurieren. Im Falle der in der Problemstellung genannten Beispiele der pharmakologischen Prüfmuster besteht einerseits die Möglichkeit einen Greifer mit einer höheren Griffsicherheit zu verwenden oder andererseits für die vorhandene Greiftechnik die Prozesssicherheit durch ein komplexeres Sensorsystem zu erhöhen (als Beispiel siehe Abbildung). Durch das Integrieren von strukturierten Aus- und Rückfallstrategien in den Prozess soll die Sicherheit zusätzlich verbessert werden. Die mit der jeweiligen Lösung zu erreichende Prozesssicherheit wird hierzu anhand eines ebenfalls zu entwickelnden Kennzahlensystems quantifiziert werden.

In SafeGrip werden zunächst ausgewählte Einsatzfälle betrachtet, so dass hierfür ein prozesssicherheitsbezogenes Auswahlsystem aufgebaut werden kann. Die entwickelten Methoden und Lösungen können im Anschluss an das Projekt für andere Einsatzfälle erweitert werden. Dabei können die erarbeiteten Greifer-Sensor-Kombinationen in verwandten Anwendungen, z. B. in der Lack- oder chemischen Industrie mit geringen Anpassungen direkt Verwendung finden, während die entwickelte Methodik auf nahezu alle Anwendungen, die sensibles, prozesssicheres Greifen verlangen, übertragbar ist. Zudem ist die Patentierung eigenentwickelter Lösungen geplant.

Vorgehensweise

Im Projekt werden, gemäß der avisierten Anwendungen, möglichst universell verwendbare Greifer und Sensorkomponenten selbst entwickelt oder aus Standardkomponenten zusammengestellt. Daran schließt sich die Umsetzung in gestuften Kombinationen zu einer modularen Systemauswahl an. Die hierfür wichtigsten durchzuführenden Arbeiten sind im Folgenden aufgelistet:

- Kategorisierung von Greifvorgängen für unterschiedliche Anwendungsfälle

- Auswahl und Entwicklung von Handhabungseinrichtungen, die einzelne Kategorien möglichst weitgehend abdecken

- Kombination der Handhabungseinrichtung mit Sensorsystemen

- Untersuchung gegenseitiger Beeinflussung von Komponenten zur optimalen Nutzung positiver Neben- und Synergieeffekte und Vermeidung negativer Einflüsse

- Entwicklung eines Kennzahlensystems zur Quantifizierung der Prozesssicherheit als Freiheitsgrad der kategorisierten Anwendungsfälle

- Entwicklung von Ausfall- und Rückfallstrategien

- Prüfung und Validierung der Kategorie-bezogenen Prozesssicherheit

Diese betreffen die unterstützende Notwendigkeit der Definition von Planungskennzahlen sowie wesentlicher Informationsflüsse innerhalb des Referenzplanungsprozesses. Die in der Zielstellung definierte Ausarbeitung einer Normgrundlage für ein ISO Deliverable birgt in sich das große Potential, einen wissenschaftlich ausgereiften und im nationalen Umfeld entwickelten Sachverhalt auf internationaler Ebene zu positionieren. Die damit verbundene internationale Vorreiterrolle ermöglicht dem nationalen Standort Deutschland, sich einen Wissens- und Marktvorsprung zu erarbeiten, welcher eine deutliche Stärkung im globalen Konkurrenzkampf darstellt.

Forschungs- und Entwicklungspartner

IBG Automation GmbH

IBG Robotronic GmbH

Förderhinweis

Dieses Forschungs- und Entwicklungsprojekt wird mit Mitteln des Bundesministeriums für Bildung und Forschung (BMBF) im Rahmen des BMBF-Programms "Forschung für die Produktion von morgen" gefördert und vom Projektträger Karlsruhe (PTKA) betreut.