Lasercut

Bauteilunabhängige Aufnahme für das robotergestützte Laserschneiden

Problemstellung

Der Zuschnitt von Bauteilen kann durch verschiedene technische Verfahren realisiert werden. Beim Laserschneiden existiert zum Beispiel neben dem Einsatz konventioneller Laserschneidanlagen auch die Möglichkeit, roboterbasierte Lösungen mit einem hohen Maß an Flexibilität einzusetzen. Einer der führenden Hersteller von robotergeführten Laserschneidanlagen ist die Fa. ROBOT-TECHNOLOGY. Diese hat auf Basis eines Industrieroboters einen Laserschneidroboter (ROBOCUT) durch die Implementierung eines CO2-Lasers entwickelt und vermarktet diesem zum Schneiden von Kunststoff-, Metall- und Verbundstoffbauteilen (z. B. für Kfz-Türverkleidungen).

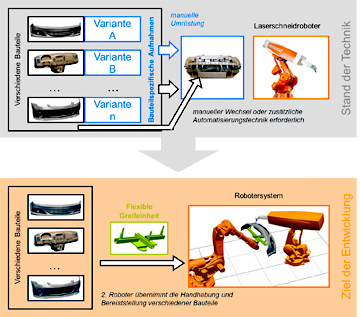

Der Prozess des lasergestützten Schneidens ist bislang durch die Entwicklung, Konstruktion und Fertigung bauteilspezifischer Aufnahmen geprägt. Ein bedeutender Vorteil von Laserschneidrobotern ist im Vergleich zu konventionellen Laserschneidanlagen die hohe Flexibilität, jedoch ist die Bauteilbereitstellung aufgrund der starren, bauteilspezifischen Aufnahmen in ihrer Flexibilität derzeit immer noch stark eingegrenzt. Dies beeinflusst den gesamten Prozess negativ und bringt wirtschaftliche sowie finanzielle Nachteile mit sich. Durch den notwendigen Wechsel starrer Bauteilaufnahmen und den daraus resultierenden Rüstzeiten ist zudem die Vorhaltung der Vorrichtungen bei Nichtverwendung für eine wiederholte Fertigungsaufnahme erforderlich. Auf Grund der notwendigen Vorlaufzeit für die Entwicklung und Fertigung neuer Bauteilaufnahmen kann die Einführung neuer Produkte nur mit zeitlichem Verzug erfolgen.

Zielsetzung

Zur Ersetzung der bisherigen, bauteilspezifischen Aufnahmen ist die Entwicklung eines neuen flexiblen Systems geplant. Ziel ist es, dieses System durch die Entwicklung anpassungsfähiger Spann- und Greiftechnik bauteilunabhängig zu gestalten und durch die Führung mittels Industrierobotern zu flexibilisieren. Im Gegensatz zu anderen Technologien zur Bauteilbearbeitung, wie zum Beispiel beim Fräsen, werden beim Laserschneiden nur geringe Prozesskräfte auf das Werkstück übertragen. Aus diesem Grund ist der Einsatz bauteilunabhängiger Aufnahmen für das Laserschneiden besonders attraktiv. Letztlich ist beabsichtigt, den Bereitstellungsprozess in den Laserschneidprozess zu integrieren, indem ein Robotersystem nicht nur dem Laserschneidroboter das zu bearbeitende Bauteil im Prozess bereitstellt, sondern auch die vorgelagerte Handhabung durch Aufnahme des Bauteils übernimmt. Der Handhabungsroboter übernimmt sowohl die eigentliche Greifaufgabe als auch die für die jeweilige Bearbeitungsaufgabe optimierte Positionierung des Bauteils. Statt eines manuellen Bauteilwechsels oder zusätzlicher Automatisierungstechnik erlaubt der Einsatz des greiferführenden Roboters die direkte Aufnahme verschiedener Bauteile aus der Bereitstellung (z. B. Förderband, Palette). Durch die Verwendung eines Mehrrobotersystems und bei der Aufnahme von Bauteilen kann es bei der Positionierung des Bauteils zu Ungenauigkeiten kommen. Um dieser entgegen zu wirken ist beabsichtigt die Position des Bauteils vor dem Schneidprozess sensorisch zu überprüfen und im Falle von Ungenauigkeiten entgegen zu wirken.

Vorgehensweise

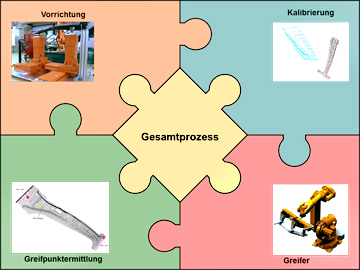

Die angestrebten Forschungsergebnisse wurden in fünf Projektphasen erarbeitet:

Formulierung von Anforderungen und Analyse des Bauteilspektrums:

Zu Projektbeginn wurden die Anforderungen an das zu entwickelnde flexible Greifsystem in einem Lastenheft zusammengetragen. Dabei waren besonders die Prozesseigenschaften des Laserschneidens zu berücksichtigen. Der Wärmeeintrag, die Bearbeitungsrichtung, freie Schnittkonturen sowie eine unbehinderte Schneidbewegung waren dabei maßgebliche Kriterien.

Analyse der Kontaktherstellung zwischen Bauteil und Vorrichtung:

Für die Gestaltung einer flexiblen Spann- und Greiflösung ist die Kontaktherstellung zwischen Bauteil und Spannelement von elementarer Bedeutung. Die Kontaktstelle dient maßgeblich zur Kraftübertragung auf die Schneidbauteile. Zu berücksichtigen war hierbei ein automatisches Ein- und Ausschalten der Kontaktherstellung sowie ein sicherer und definierter Halt des Bauteils auch für dreidimensional ausgeformte Geometrien. Außerdem hat die Art der Kontaktherstellung einen Einfluss auf die erreichbare Prozessgenauigkeit und die Reproduzierbarkeit der Lage. Mögliche physikalische Effekte für die Umsetzung sind u.a. Adhäsion, Kohäsion, Unterdruck, Gravitation, magnetische Kräfte und Reibung.

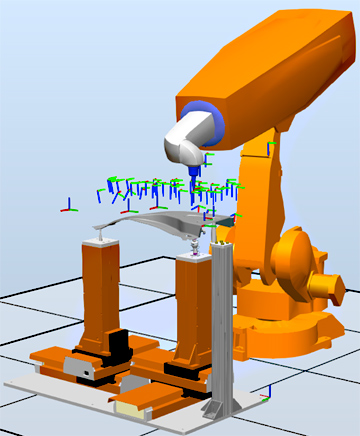

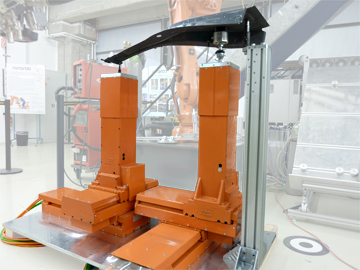

Konzeption eines flexiblen Greif- und Spannsystems:

Nach Definition aller Prozessrandbedingungen wurde eine statische flexible Bauteilaufnahme umgesetzt. Das entwickelte Konzept besteht aus einer Kombination von zwei elektrisch angetriebenen Dreiachslineareinheiten und einem statischen Auflager. Durch die beiden NC-Lineareinheiten lassen sich die Anpassungen der Kontaktpunkte an die bauteilspezifischen Abmessungen vornehmen. Diese entwickelte Vorrichtung soll die bisherigen starren Aufnahmen, die für jedes Produkt in einem zeitaufwendigen und teuren Prozess konstruiert und gefertigt werden. Diese Vorrichtung kann direkt Integration in die Robotersteuerung des Laserschneidroboters integriert werden. Vollständig vorkonfiguriert und einrichten lassen sich die Einheiten über das Handbediengerät als auch über die Simulationssoftware. Hierdurch konnte mit wenig Entwicklungsaufwand eine flexible Vorrichtung aufgebaut werden, die es ermöglicht, für Bauteilfamilien auf die bauteilspezifischen unökonomischen Vorrichtungen zu verzichten. Nach der erfolgreichen Umsetzung der flexiblen Spannvorrichtung sollte das Kontaktprinzip, das aus zwei Dornen und einem Vakuumsauger besteht, auch auf einen flexiblen Greifer übertragen werden.

Konfiguration des Spannsystems auf dem Handbediengerät:

Zur Konfiguration des Greifsystems und zur Ansteuerung der bewegten Achsen wurde eine Einbindung und Ansteuerung durch die Robotersteuerung IRC5 von ABB umgesetzt. Die Laserschneidroboter des Projektpartners ROBOT-TECHNOLOGY werden mit einer solchen Robotersteuerung betrieben und gemeinsam mit dem zusätzlichen Handhabungsroboter und dem Greifsystem wurde die Vorrichtung in ein Mehrrobotersystem integriert.

Bauteilkalibrierung:

Da das Spannen und Greifen der verschiedenen Bauteile immer gewissen Positionsungenauigkeiten mit sich bringt, müssen die Teile vor dem Bearbeiten kalibriert werden. So können vorher programmierte Bearbeitungsbahnen den aktuellen Bedingungen angepasst werden. Für das Projekt LaserCut wurden zur Projektlaufzeit zwei verschiedene Varianten umgesetzt. Auf der einen Seite erfolgte eine Bauteilkalibrierung über drei Ebenen, wie in der Koordinatenmesstechnik üblich, und zum anderen wurde ein aufwändiger Matching-Algorithmus implementiert, der eine aufgenommene Messpunktewolke mit den CAD-Daten vergleicht und die Bearbeitungsbahnen daraufhin transformiert.

Forschungs- und Entwicklungspartner

ROBOT-TECHNOLOGY GmbH, Kleinhostheim

Förderhinweis

Das ZIM-Vorhaben Lasercut wird über die AiF im Rahmen des Zentralen Innovationsprogramm Mittelstand (ZIM) vom Bundesministerium für Wirtschaft (BMWi) und Technologie aufgrund eines Beschlusses des Deutschen Bundestages gefördert.